Как сделать автомобиль своими руками

Желание сделать автомобиль своими руками возникает от вдохновения и мотивации. Это может быть дорогой спортивный автомобиль, который Вы не можете себе позволить купить, либо желание создать автомобиль с собственным дизайном. Есть несколько способов реализовать свою мечту. В этой статье я расскажу о том, как сделать автомобиль своими руками. Рассмотрим как создаётся макет-основа для формовки кузова, способы изготовления кузова автомобиля, а также как можно собрать автомобиль своими руками из готового набора (kit-car).

Содержание:

Что нужно уметь, чтобы сделать автомобиль своими руками?

Процесс создания автомобиля своими руками нельзя назвать простым. Даже известные автопроизводители иногда допускают ошибки в расчётах и сборке автомобилей. Тем не менее, если есть большое желание и умение работать руками, то, используя доступные материалы и инструменты, можно сделать автомобиль самостоятельно. Кроме всего прочего, для этого требуется сильная воля и упорство, тогда можно получить впечатляющие результаты.

Кроме всего прочего, для этого требуется сильная воля и упорство, тогда можно получить впечатляющие результаты.

Базовые знания и навыки, которые необходимы это: понимание устройства автомобиля, умение работать с металлом, стекловолокном и шпаклёвкой, умение пользоваться сварочным аппаратом, базовые знания электрики автомобиля.

Некоторым вещам, которые Вы не умеете делать, придётся научиться в процессе создания автомобиля. Многое можно изучить из руководств и информации из Интернета. На этом сайте есть статьи об автомобилях, созданных любителями, не обладающих большим опытом и обучавшихся всему в процессе постройки самодельной машины. Вот два примера: статья “о создании драгстера, стилизованного под Ferrari Enzo” и вторая статья “о создании автомобиля Scorpione”. Иногда будет разумно прибегнуть к помощи специалистов. Подумайте, что Вы сможете сделать сами, а для какого этапа лучше привлечь другого мастера. Многим хочется думать, что они первоклассные мастера на все руки и всё смогут сделать самостоятельно, без привлечения помощи. Это, порой, является причиной, почему проект затягивается на слишком долгое время. Ведь то, что может сделать опытный профессионал за день, любитель может провозиться неделю, а то и дольше. К примеру, если Вы не умеете красить, то можно самому подготовить кузов к покраске, а на саму покраску отвезти машину к маляру. Либо обтягивание салона обивочным материалом можно доверить специалистам в этом деле. Таким образом, общий процесс создания автомобиля не будет казаться нереальным.

Многим хочется думать, что они первоклассные мастера на все руки и всё смогут сделать самостоятельно, без привлечения помощи. Это, порой, является причиной, почему проект затягивается на слишком долгое время. Ведь то, что может сделать опытный профессионал за день, любитель может провозиться неделю, а то и дольше. К примеру, если Вы не умеете красить, то можно самому подготовить кузов к покраске, а на саму покраску отвезти машину к маляру. Либо обтягивание салона обивочным материалом можно доверить специалистам в этом деле. Таким образом, общий процесс создания автомобиля не будет казаться нереальным.

Мастерская и инструменты

Нужно располагать тёплой мастерской с достаточным свободным пространством.

Изготовление автомобиля своими руками требует наличия необходимых инструментов. Специальные инструменты и станки позволяют сделать работу быстрее и проще, но без них можно обойтись.

Вот основные необходимые инструменты, которые нужны при создании автомобиля своими руками:

- Необходимо иметь хороший верстак с большими тисками.

- Полный набор ручных инструментов

- Дрель, а лучше установку для вертикального сверления

- Болгарка

- Сварочный аппарат (лучше полуавтомат)

- Компрессор. Для покраски и для функционирования пневмоинструментов.

- Краскопульт

- Зажимы разных размеров (для крепления деталей перед сваркой)

- Киянки разных размеров и форм, молотки и поддержки для формовки металла (в случае создания кузова из листового металла).

- Станок «английское колесо» и листогибочный станок (для более лёгкой формовки листового металла). Как уже упоминалось ранее, без этих станков, молотков и киянок можно обойтись, даже если делать кузов из листового металла. Разные методики создания кузова мы рассмотрим в этой статье ниже.

Вот пример автомобиля, кузов которого сделан из алюминия на станке “английское колесо”. Подробнее о мастере и его автомобилях можете почитать в статье “Крис Рунге и его автомобили из полированного алюминия”.

Как самому сделать автомобиль с нуля?

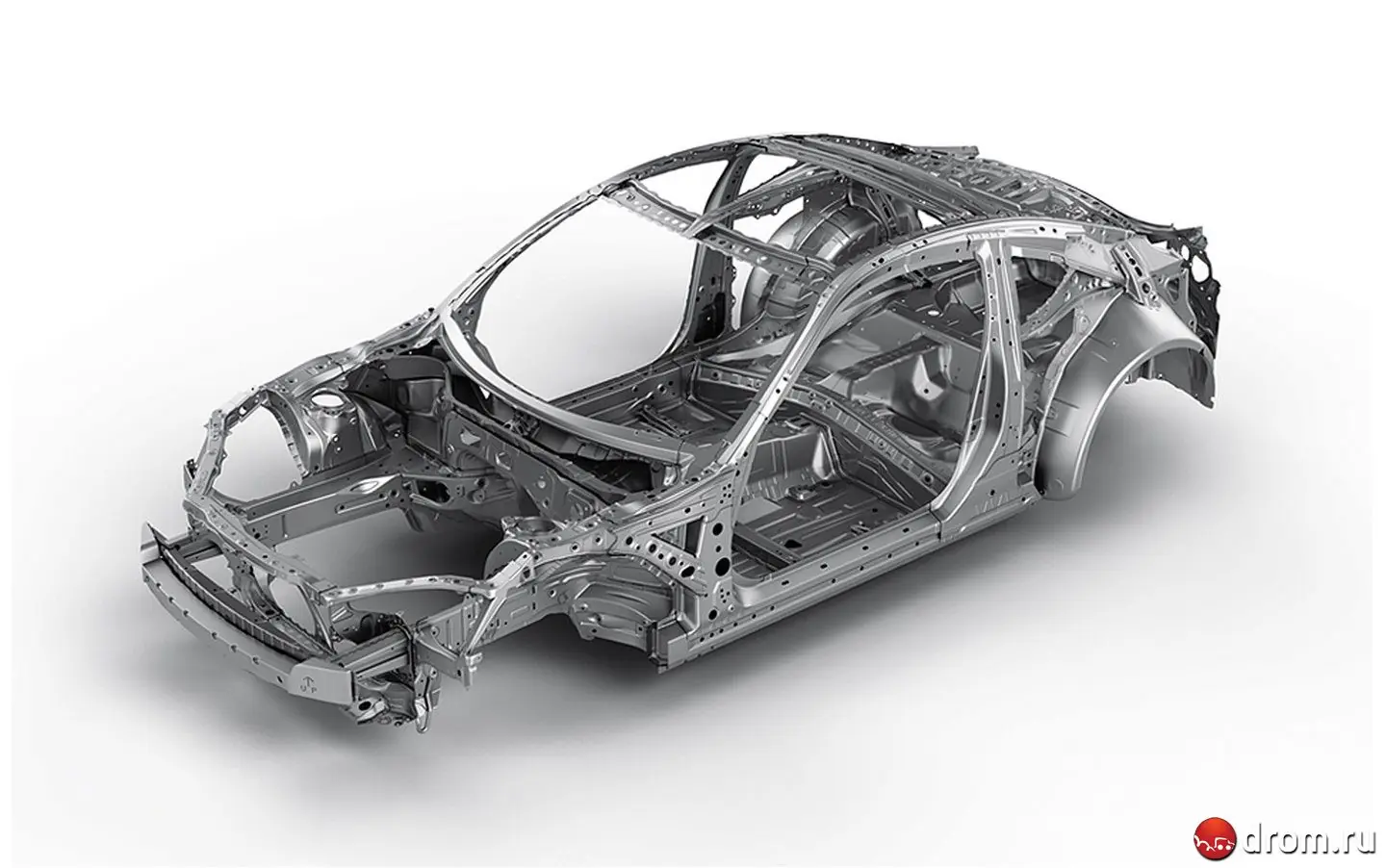

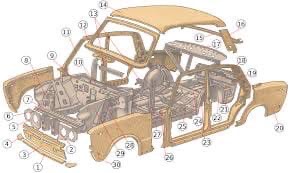

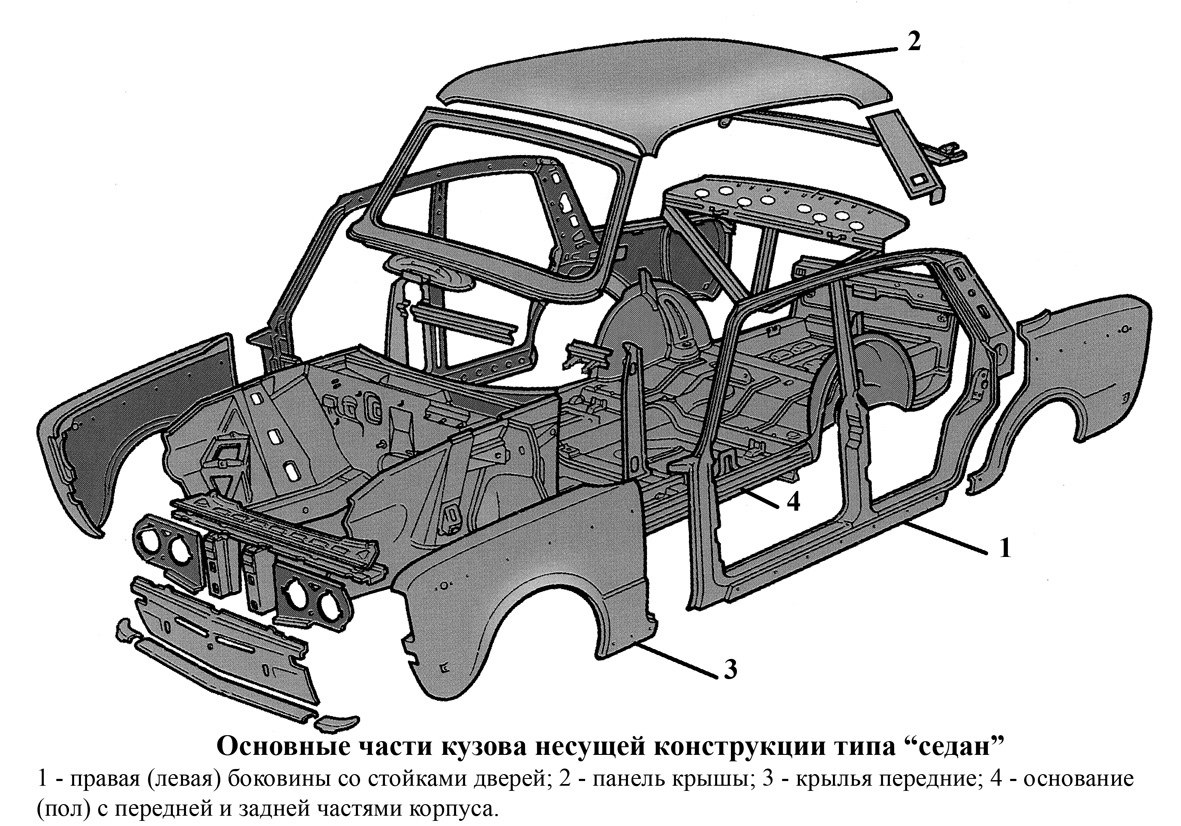

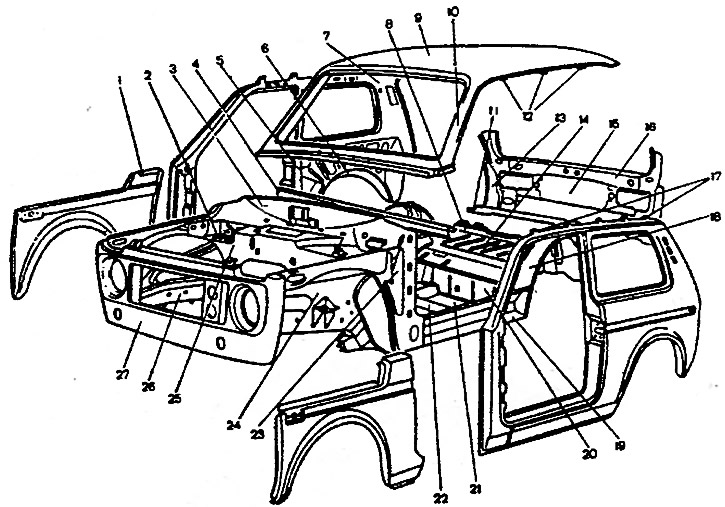

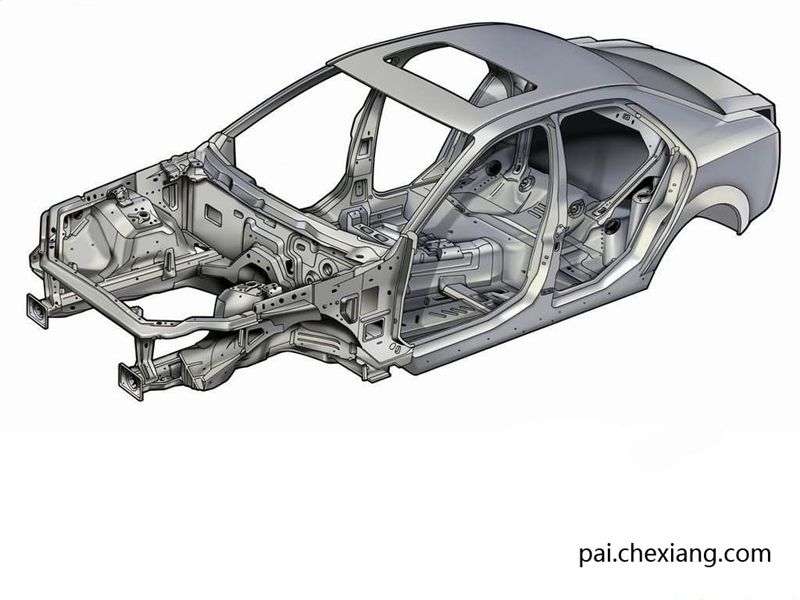

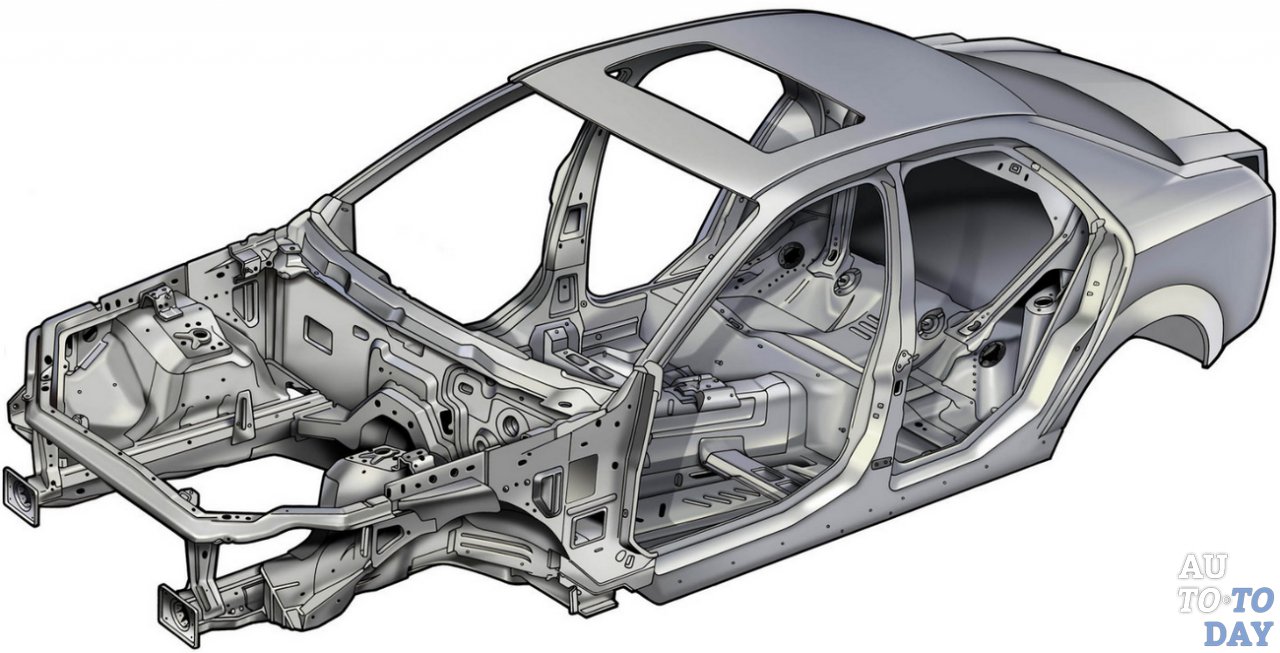

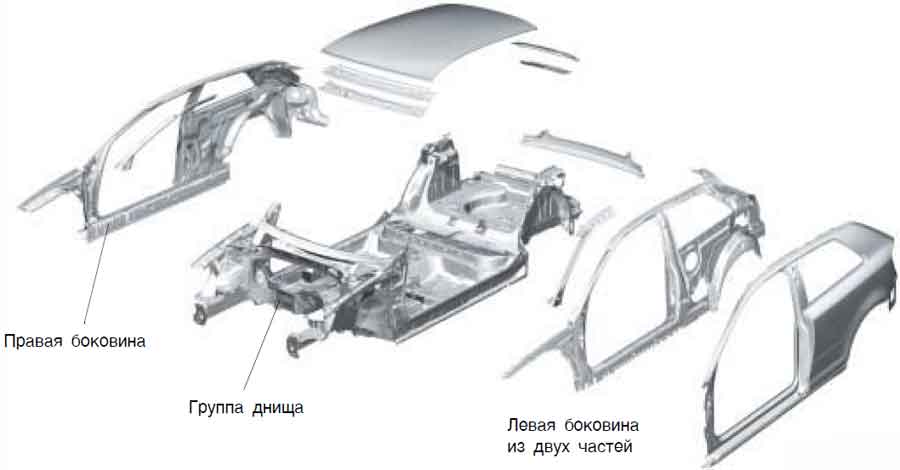

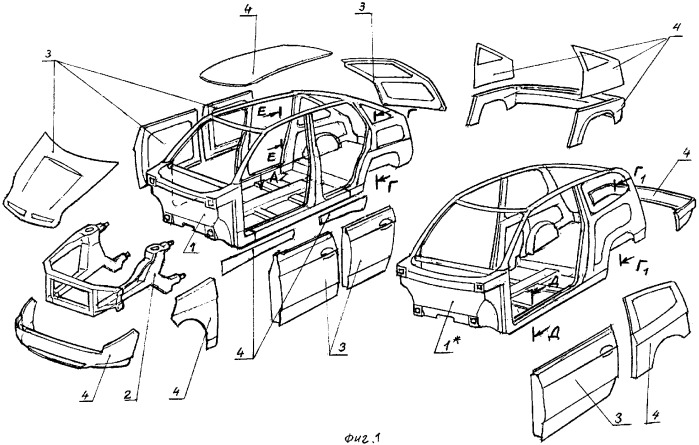

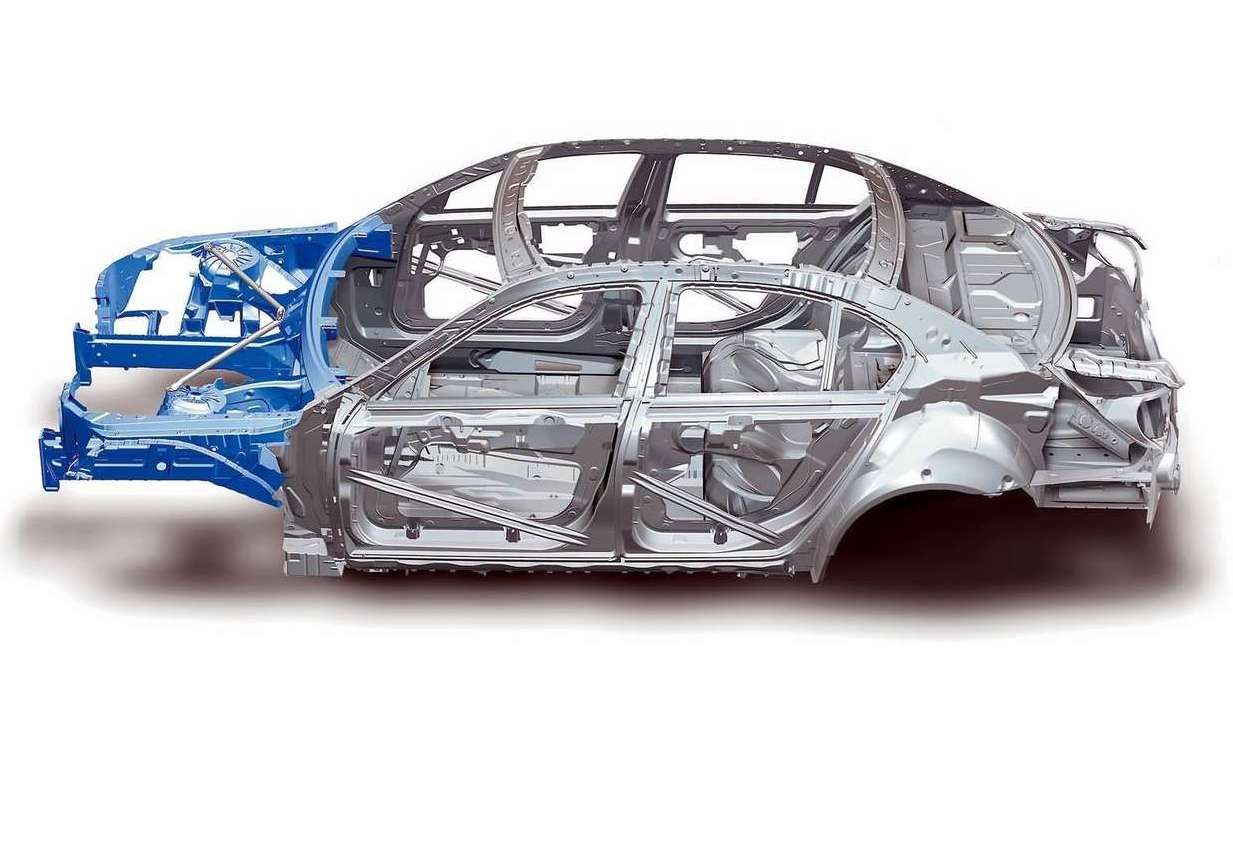

Изготовление автомобиля с нуля предполагает создание всех его компонентов и правильная их компоновка. Это очень непростой процесс и может затянуться на неопределённо долгое время. К примеру, американец Кен Имхофф делая копию автомобиля Lamborghini Countach, максимально приближенную к оригиналу, изготавливал практически всё с нуля, даже колёсные диски. Будучи профессиональным формовщиком металла, он потратил 17 лет, чтобы полностью завершить проект. В интервью он признался, что это было не выгодное занятие и было для него как интересная игра. Чаще всего, при создании автомобиля своими руками, в качестве основы берётся существующий серийный автомобиль и переделывается. Это самый реальный путь сделать автомобиль своими руками – сделать самостоятельно каркас, кузов и интерьер, а все остальные компоненты взять готовыми, у другого автомобиля или нескольких автомобилей. Точно также делают небольшие производители автомобилей по всему миру в последние 50 лет или больше.

В интервью он признался, что это было не выгодное занятие и было для него как интересная игра. Чаще всего, при создании автомобиля своими руками, в качестве основы берётся существующий серийный автомобиль и переделывается. Это самый реальный путь сделать автомобиль своими руками – сделать самостоятельно каркас, кузов и интерьер, а все остальные компоненты взять готовыми, у другого автомобиля или нескольких автомобилей. Точно также делают небольшие производители автомобилей по всему миру в последние 50 лет или больше.

Нужно обзавестись необходимыми руководствами по автомобилю, который будет использоваться в качестве донора, чтобы понимать устройство всех его узлов (двигателя, рулевого управления, подвески, тормозной системы, электрики).

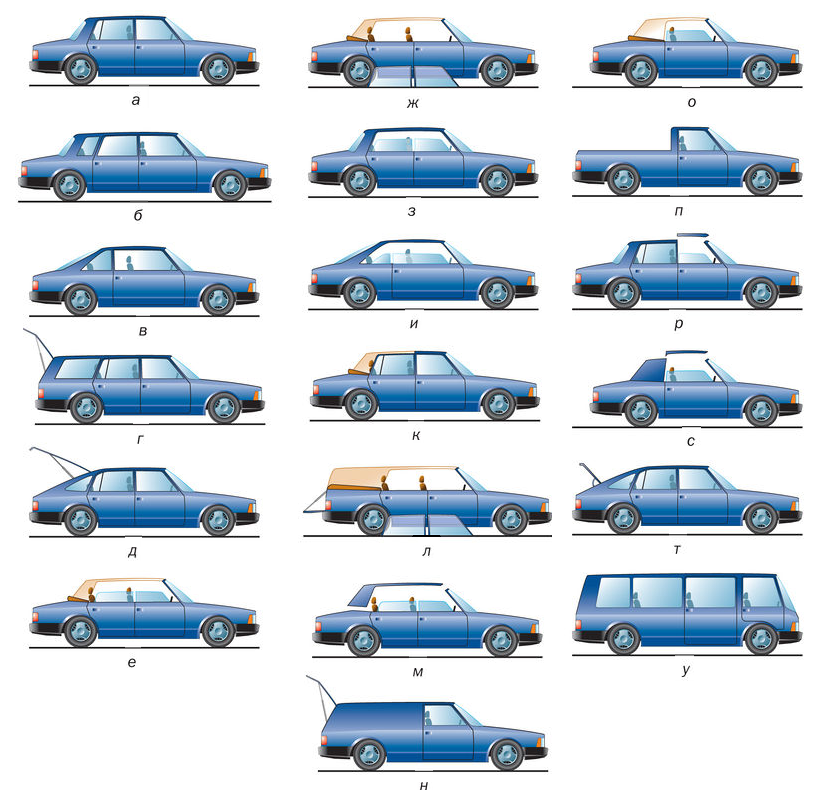

Создание собственного дизайна кузова

Многие автолюбители мечтают об обладании одного единственного автомобиля с необычным дизайном, автомобилем своей мечты. Можно спроектировать и сделать такой автомобиль самостоятельно. Начало планирования дизайна и строительства автомобиля начинается с идеи. Дизайн может быть индивидуальным, либо комбинировать в себе существующие формы, взятые с других автомобилей. К примеру, это может быть передняя часть, похожая на одну машину, а задняя — на другую. Когда образ вашего автомобиля будет придуман, то его нужно нарисовать. Существует множество графических компьютерных программ, которые помогут спланировать и спроектировать автомобиль. Решив, как будет выглядеть ваш автомобиль, нужно понять, какая колёсная база под него подойдёт. Нужно выбрать донора, похожего по параметрам, чтобы колёсная база соответствовала, или же её нужно будет изменить.

Можно спроектировать и сделать такой автомобиль самостоятельно. Начало планирования дизайна и строительства автомобиля начинается с идеи. Дизайн может быть индивидуальным, либо комбинировать в себе существующие формы, взятые с других автомобилей. К примеру, это может быть передняя часть, похожая на одну машину, а задняя — на другую. Когда образ вашего автомобиля будет придуман, то его нужно нарисовать. Существует множество графических компьютерных программ, которые помогут спланировать и спроектировать автомобиль. Решив, как будет выглядеть ваш автомобиль, нужно понять, какая колёсная база под него подойдёт. Нужно выбрать донора, похожего по параметрам, чтобы колёсная база соответствовала, или же её нужно будет изменить.

Изготовление полномасштабного макета-основы для создания кузова

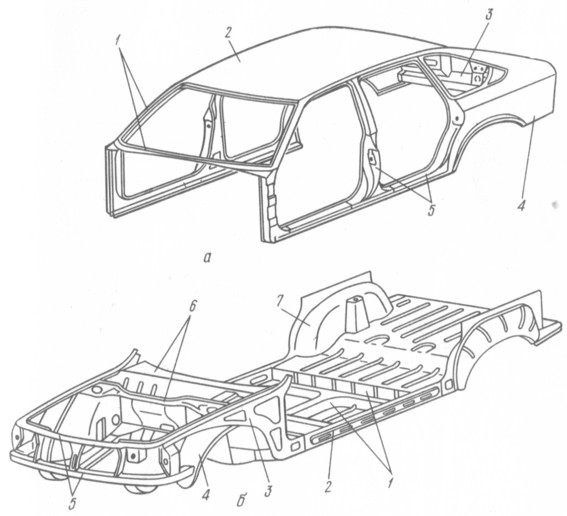

Для создания кузова нужно сделать макет-основу. По этой основе можно будет подгонять листовой металл (формуется станком “английское колесо” или молотками и киянками и на каждом этапе прикладывается к макету), либо сформовать стекловолокно, пропитанное полиэфирной смолой. После формовки кузова, макет-основа никак не участвует в конструкции автомобиля, а готовые панели крепятся к структурным элементам конструкции автомобиля.

После формовки кузова, макет-основа никак не участвует в конструкции автомобиля, а готовые панели крепятся к структурным элементам конструкции автомобиля.

Для проектирования может использоваться компьютер (программа CAD или Alias) с дальнейшей распечаткой полномасштабных чертежей на плоттере. Существуют и уже готовые шаблоны популярных автомобилей в электронном виде, которые можно купить или найти в свободном доступе в интернете. Также есть американские компании, которые могут изготовить шаблоны для макета-основы любого автомобиля на заказ.

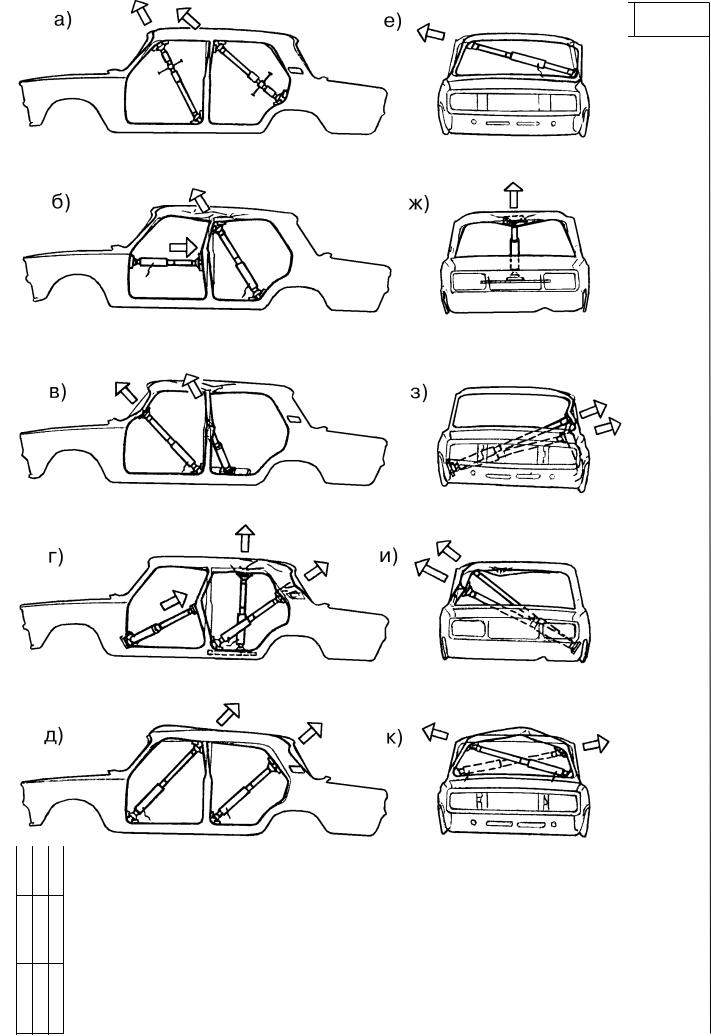

Виртуальная схема макет-основы для создания копии кузова Mercedes-Benz SLR 300.Можно использовать и старый метод создания макета-основы, без применения компьютера. В нём есть свои преимущества. Старый метод создания макета-основы применялся кузовостроителями много лет. Для этого должен быть нарисован рисунок всех сторон автомобиля (см. иллюстрацию) со шкалой, которая расчерчена на квадраты.

иллюстрацию) со шкалой, которая расчерчена на квадраты.

В переводе на реальный размер, расстояние между линиями составляет 10 дюймов (25 см). По квадратам будет проще контролировать размер и форму при изготовлении макета. Далее, чтобы получить трёхмерную модель рисунков, нужно сделать маленький макет автомобиля. Макет можно сделать из глины для лепки или пластилина. Во время работы с глиной, Вы, приближаясь к финальной форме, скорее всего, многое измените в дизайне. Так происходит, потому что модель предстаёт перед Вами в другой перспективе. После изменений в дизайне, нужно внести изменения в чертёж.

Далее слепленная модель разрезается на поперечные сегменты, которые очерчиваются по контуру (см. фото), и по ним изготавливаются шаблоны из картона. Так как обе стороны автомобиля симметричные, то шаблоны на вторую сторону можно делать только по одной стороне. Каждый шаблон должен быть пронумерован в соответствии с его расположением.

Каждый шаблон должен быть пронумерован в соответствии с его расположением.

Следующим шагом нужно увеличить эти шаблоны до полного размера. Для увеличения и переноса на бумагу используется проектор. Если нет проектора, то можно увеличить шаблоны, копируя их на большую бумагу, соблюдая пропорции (по квадратам). Потом нужно сделать полноразмерные шаблоны. Для создания окончательных полномасштабных шаблонов лучше всего подходит берёзовая фанера 12 мм, но можно использовать и другой материал (рассмотрим ниже). Теперь нужно собрать все шаблоны воедино, чтобы получить макет-основу для формовки кузова.

Полномасштабный деревянный макет-основа для создания копии кузова Mercedes-Benz SLR 300.Примерка сформованного листового металла на деревянном макете-основе концепта спортивного автомобиля.Для изготовления макета-основы могут использоваться разные материалы:

- Фанера

- МДФ (более дешёвый вариант фанеры)

- Проволока или арматура

- Монтажная пена+ картон (подходит для создания кузова из стекловолокна)

- Пластилин или глина для лепки

Разные материалы для создания макета-основы имеют разные особенности. Дерево даёт хорошую визуализацию во время процесса изготовления конструкции, но горит, когда на нём варятся панели кузова. Открытая конструкция (каркас из проволоки) хорошо гнётся в разные изгибы кузова, и дают лёгкий доступ с обратной стороны, для воздействия молотком и поддержкой на листовой металл. Картон и монтажная пена, создающая основной объём, хорошо подходят для создания кузова из стекловолокна (этот процесс мы рассмотрим ниже). Глина для лепки в этом процессе удобна, но самая дорогая вещь. Для создания полномасштабного макета потребуется более 200 кг глины. Стоимость пластилина или глины окупится, если её использовать повторно.

После того, как конструкция 3D-модели автомобиля готова, она будет служить формой для формовки листового металла для кузова автомобиля, либо кузова из стекловолокна.

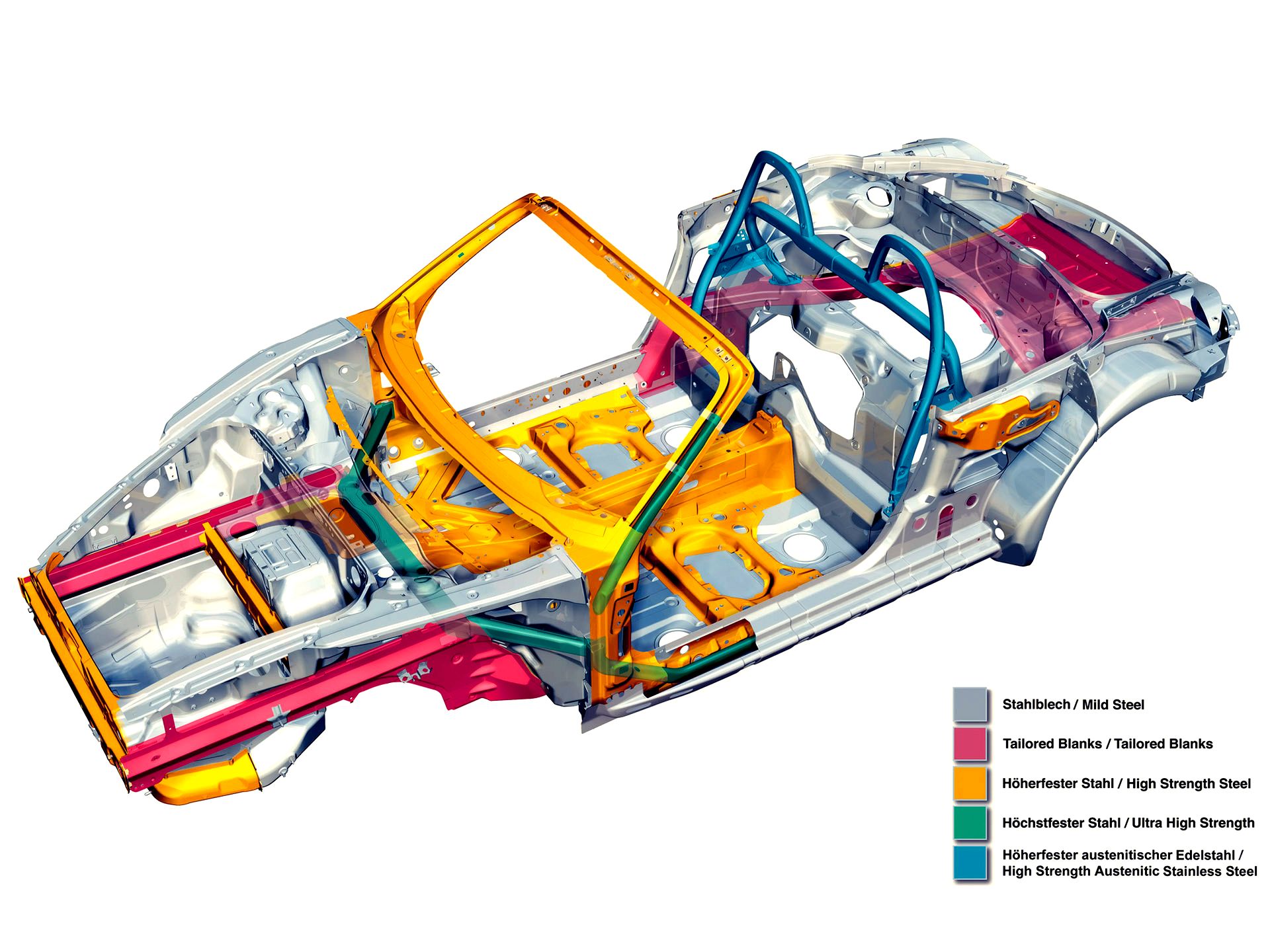

Способы создания кузова автомобиля своими руками

Вот базовые способы, при помощи которых в наши дни можно сделать автомобильный кузов:

- Каркас + облицовка из формованного листового металла.

- Создание кузова без силового каркаса, с использованием более толстого металла для панелей.

- Создание панелей из отдельных сегментов, свариваемых вместе.

- Формовка из стекловолокна.

- Комбинация способов

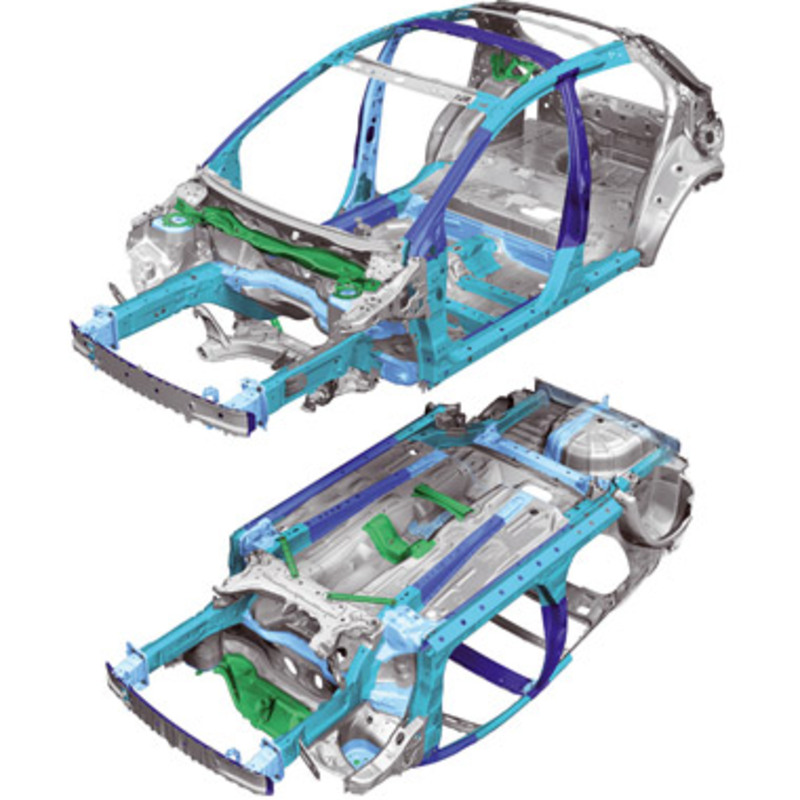

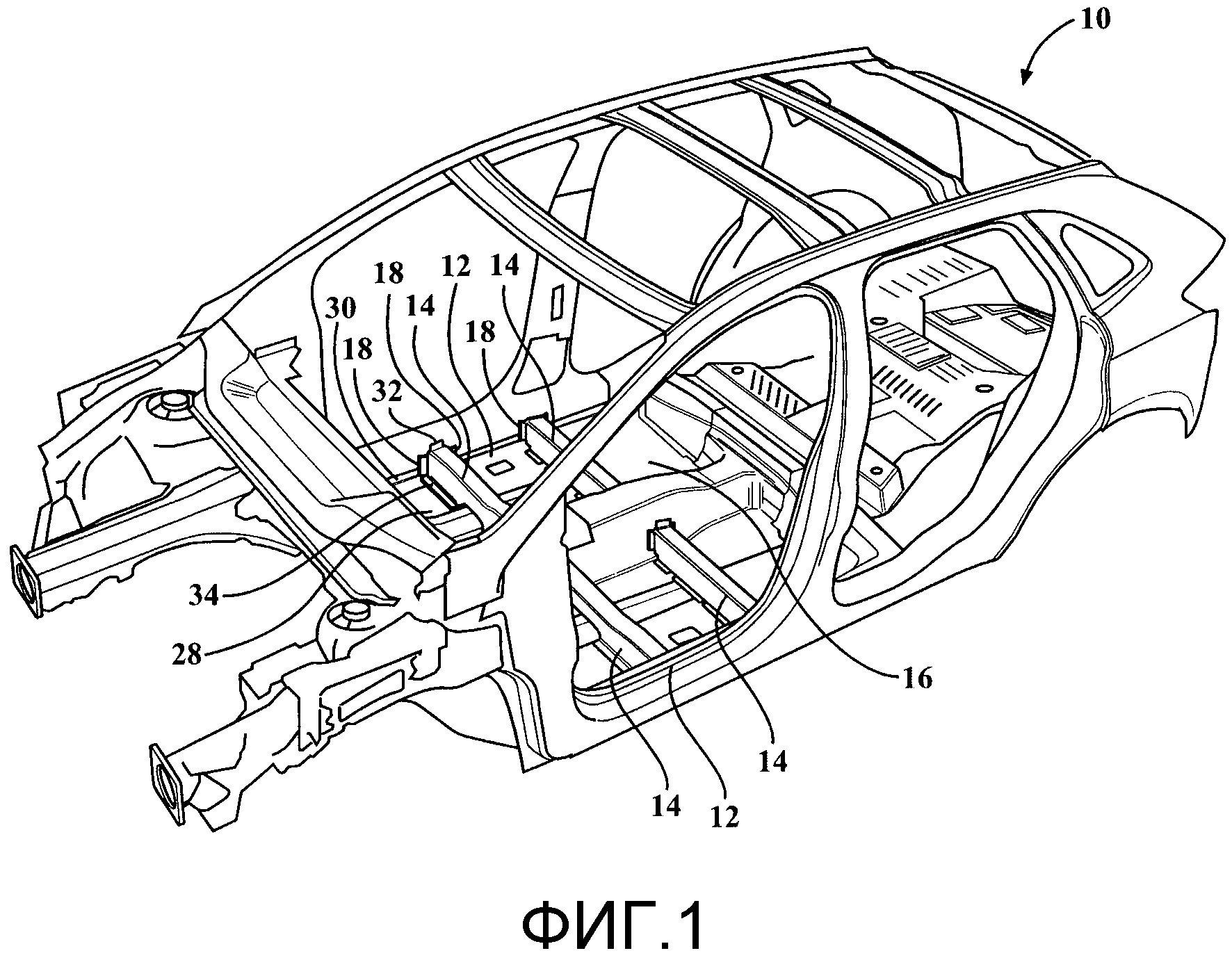

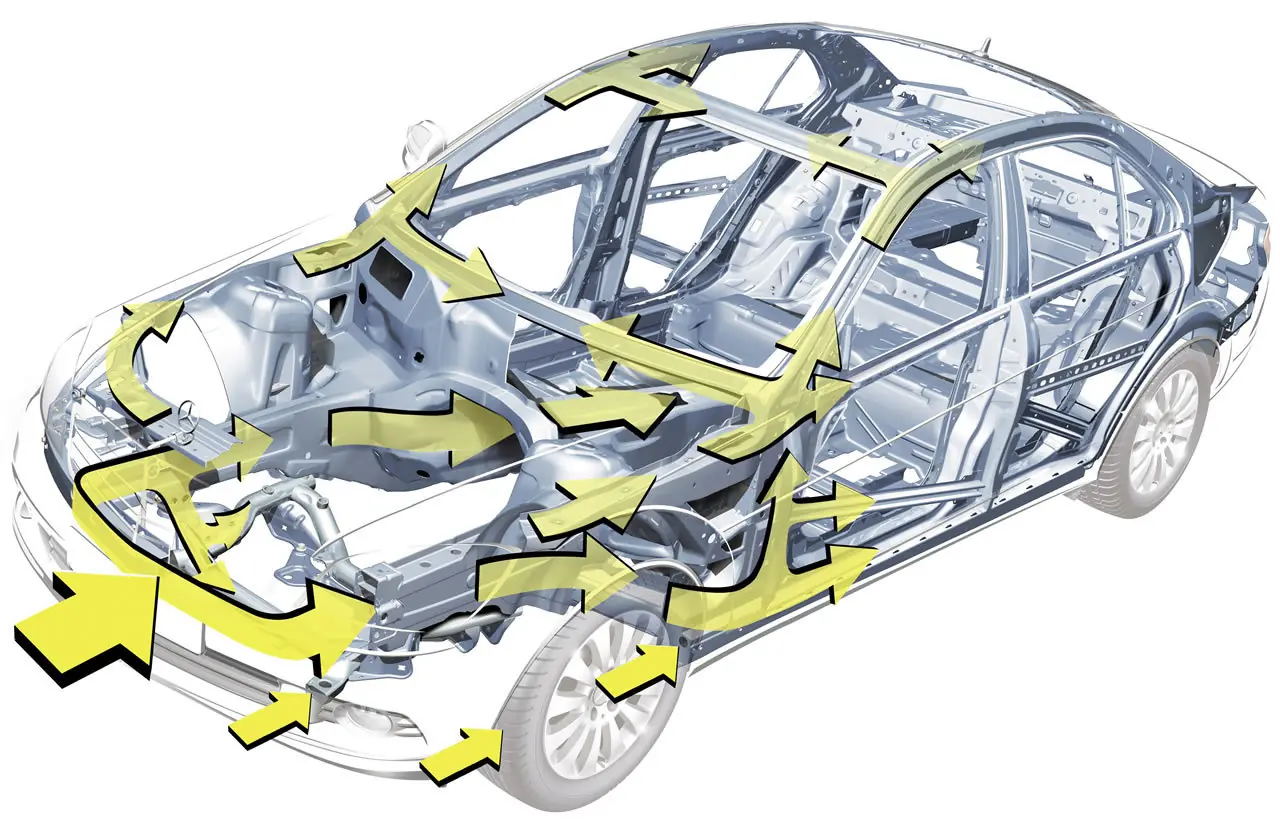

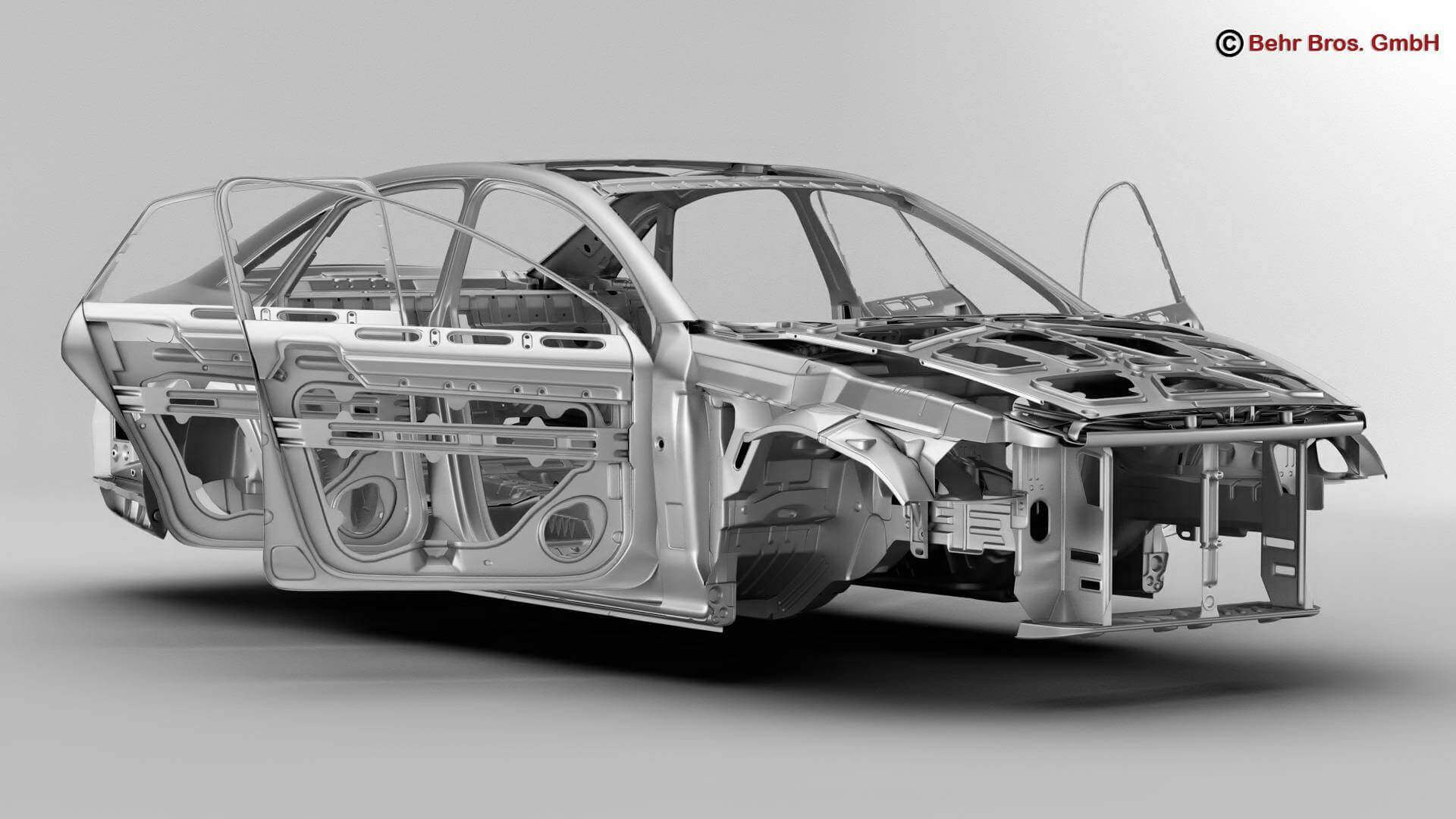

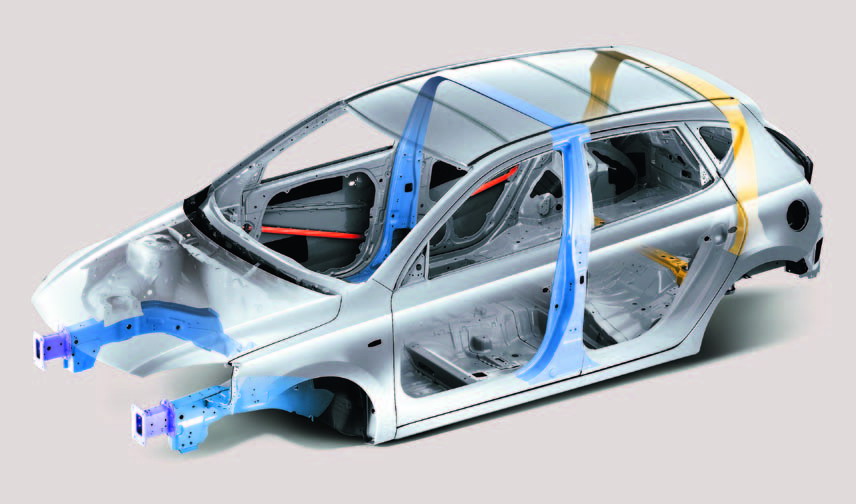

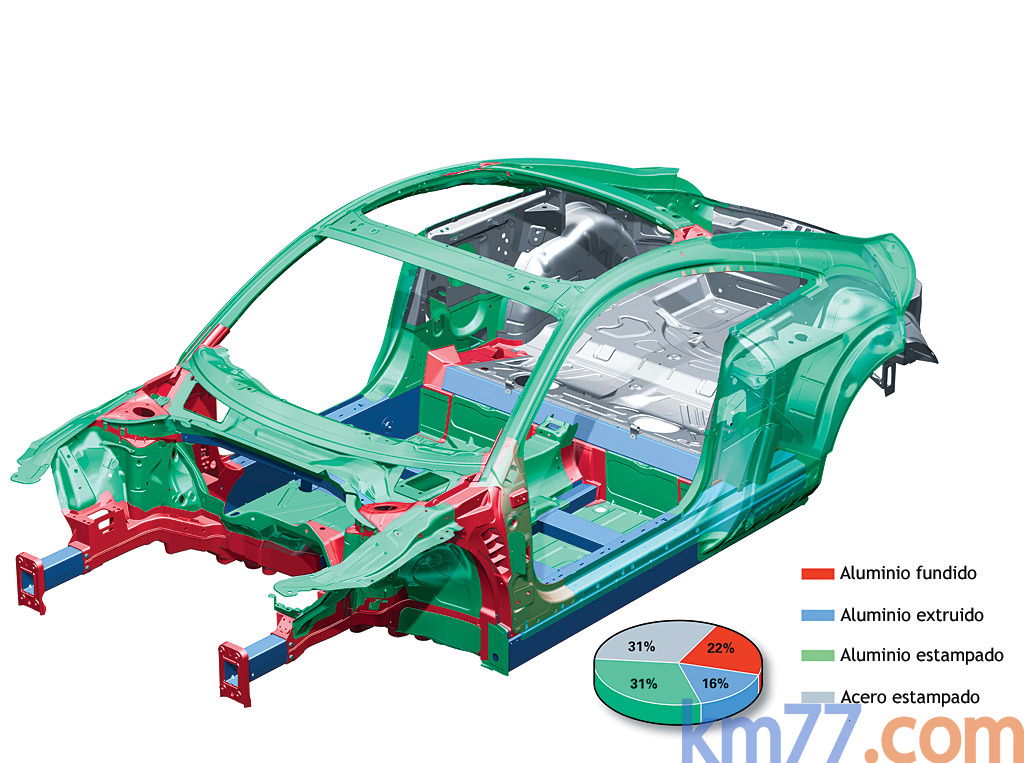

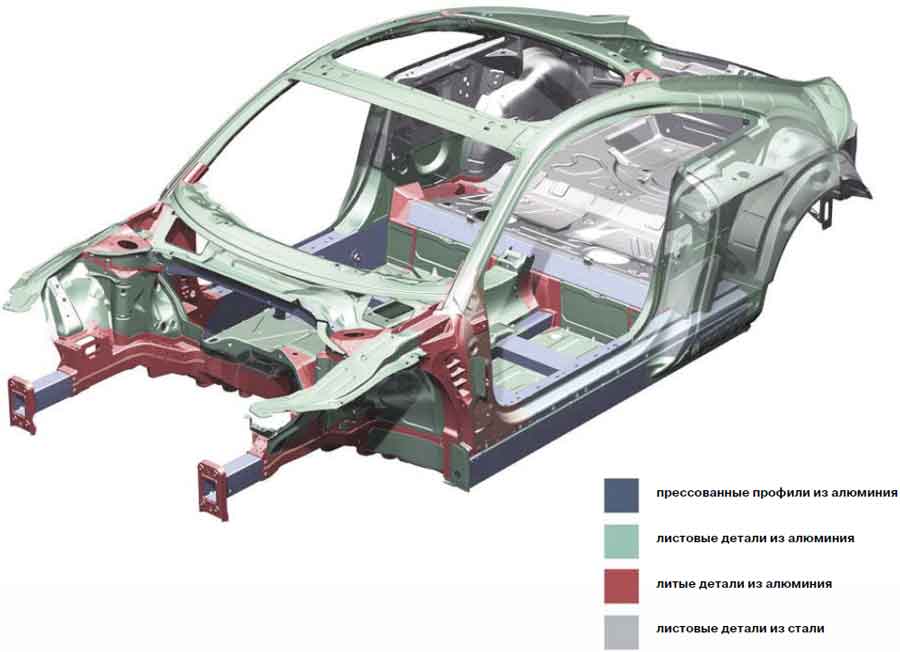

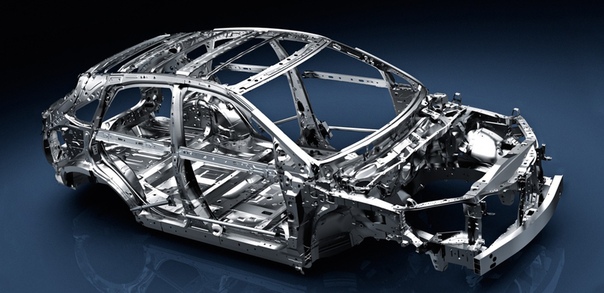

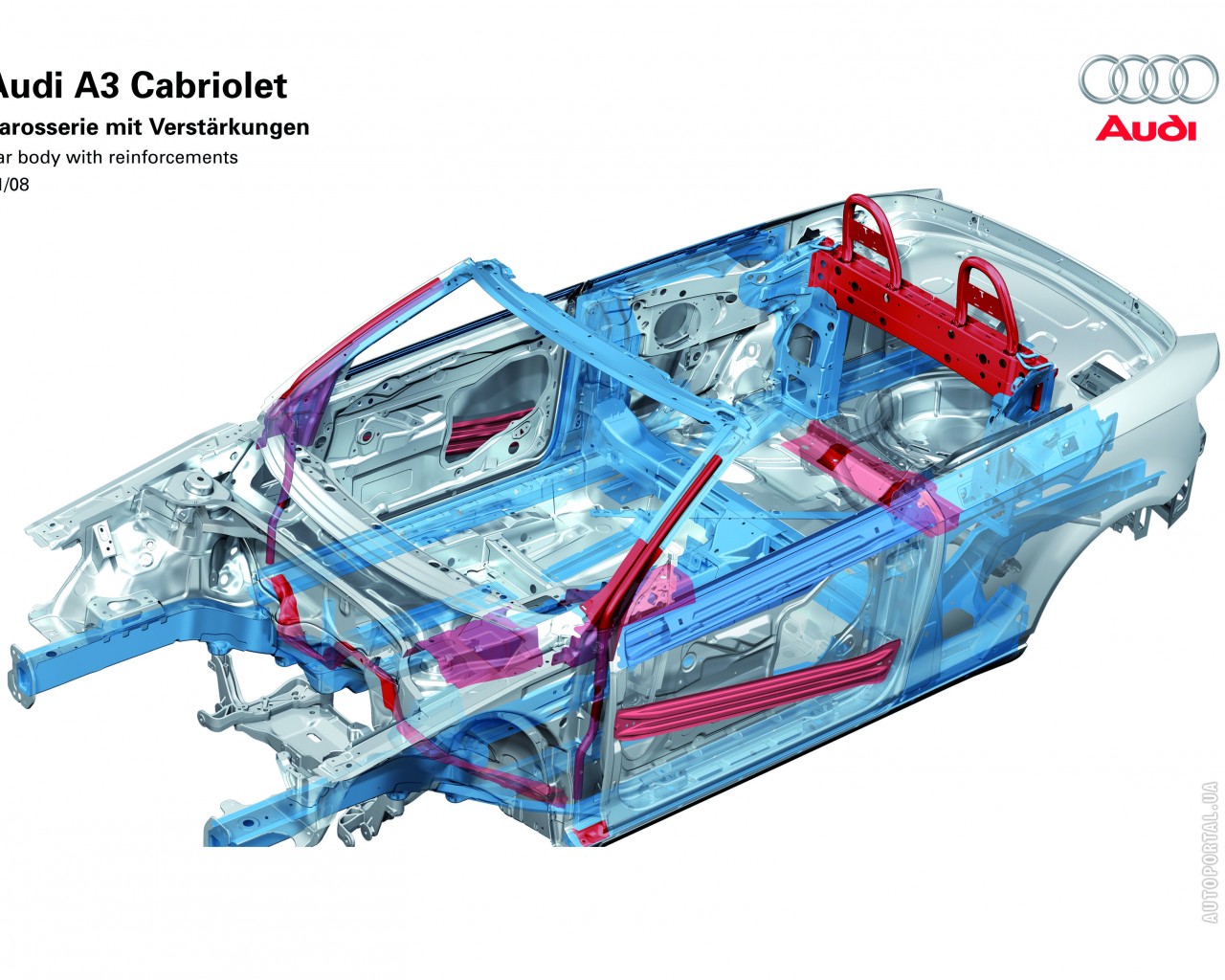

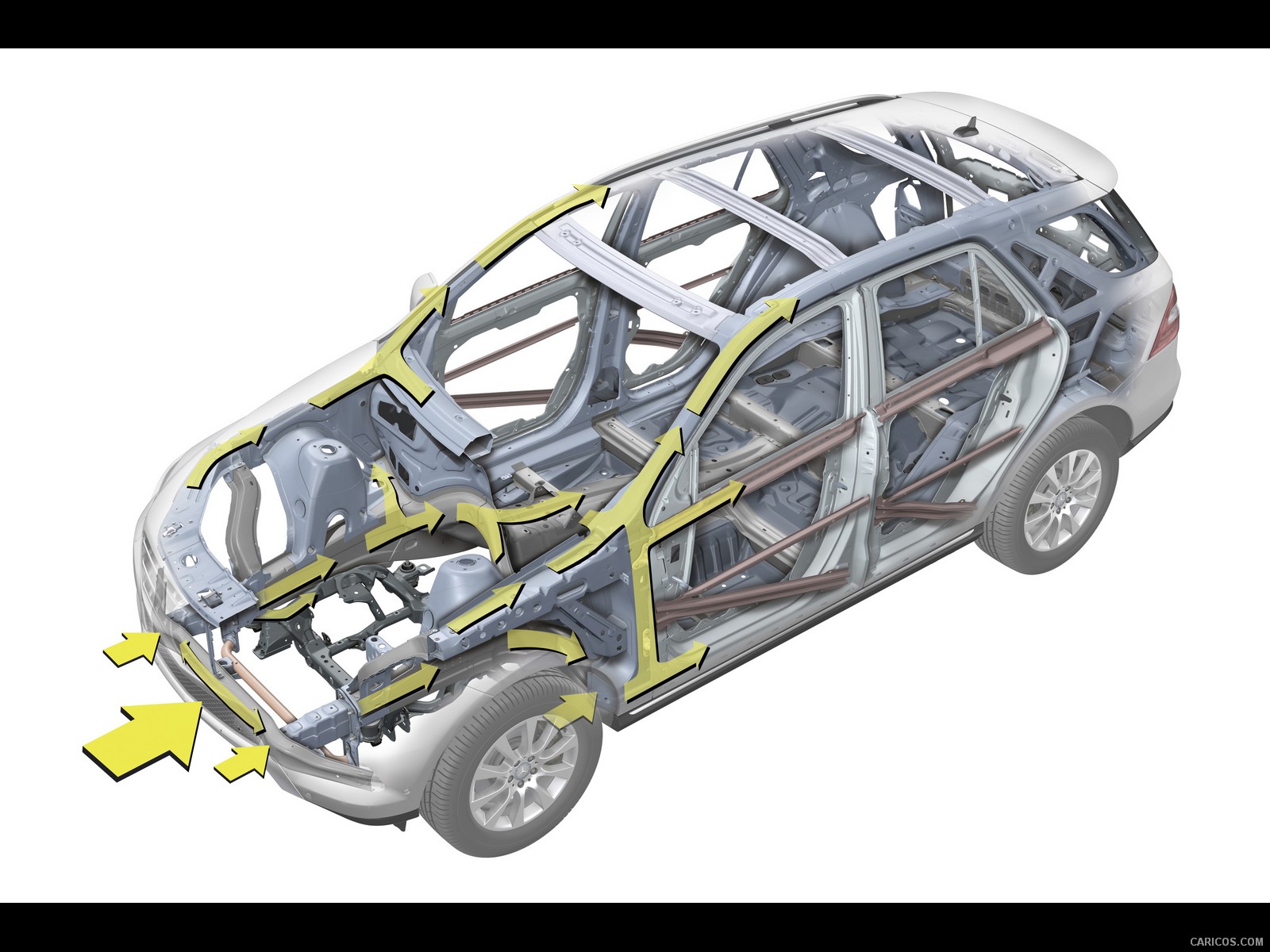

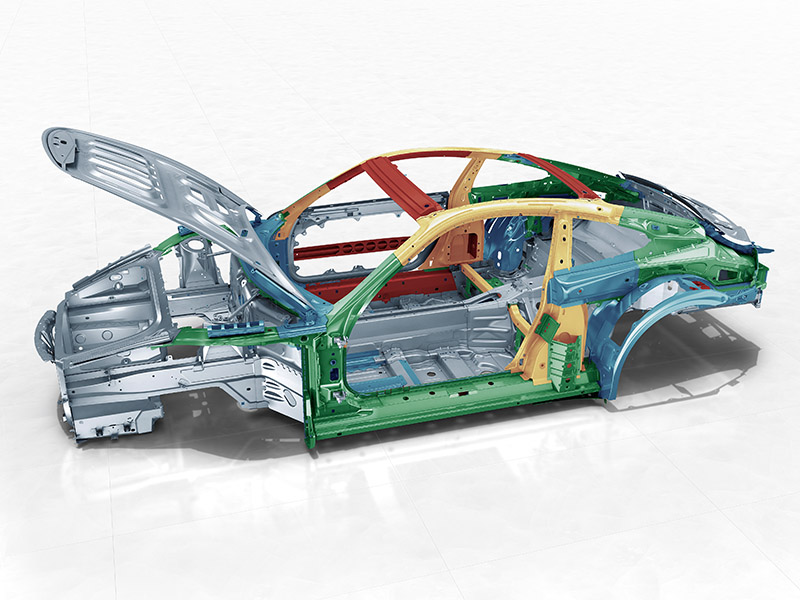

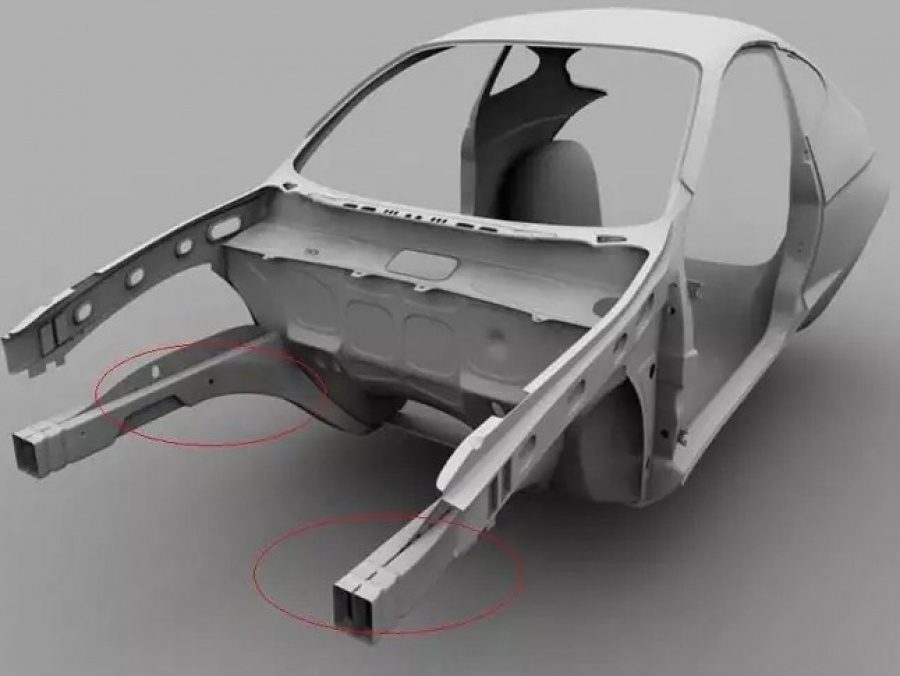

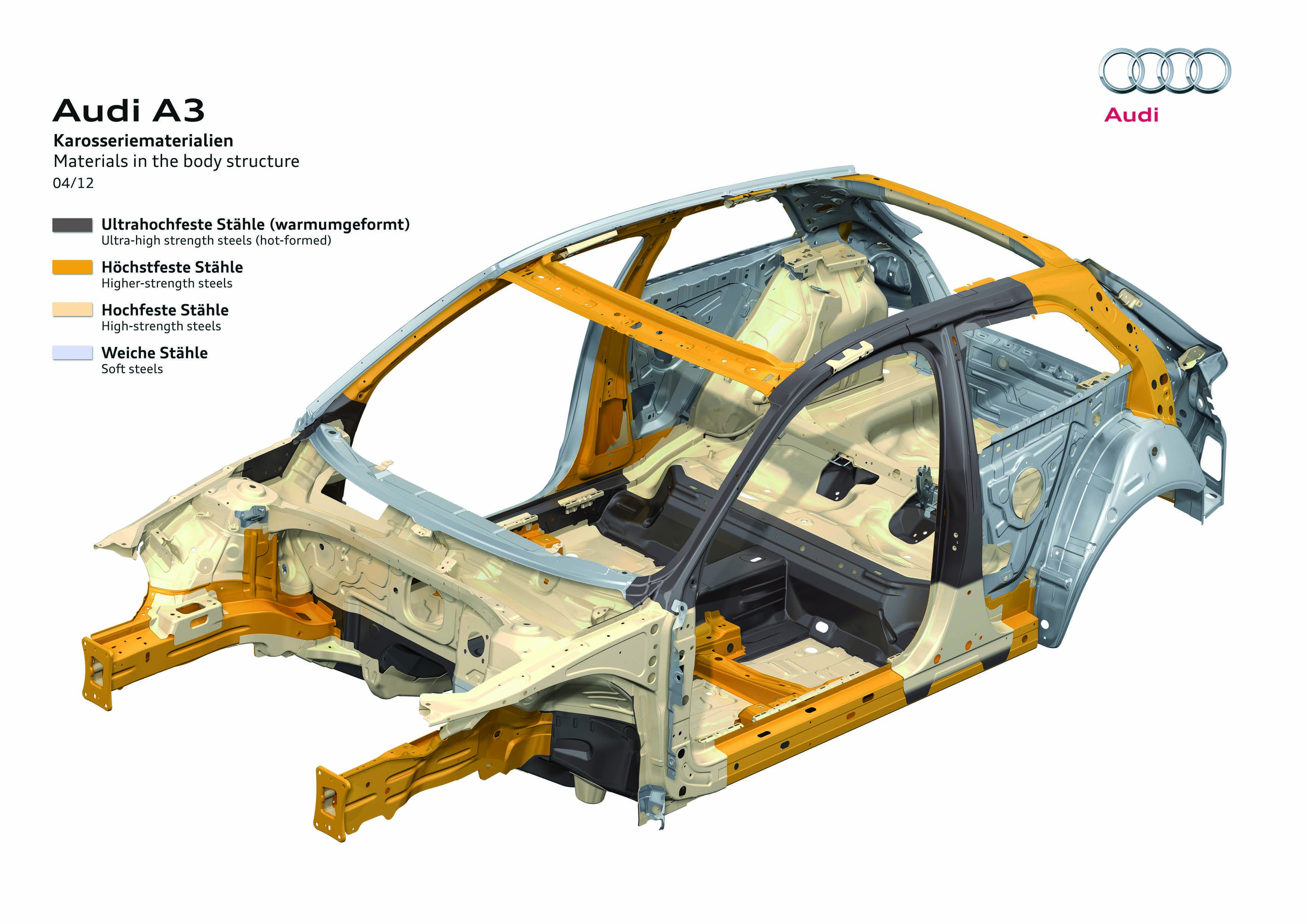

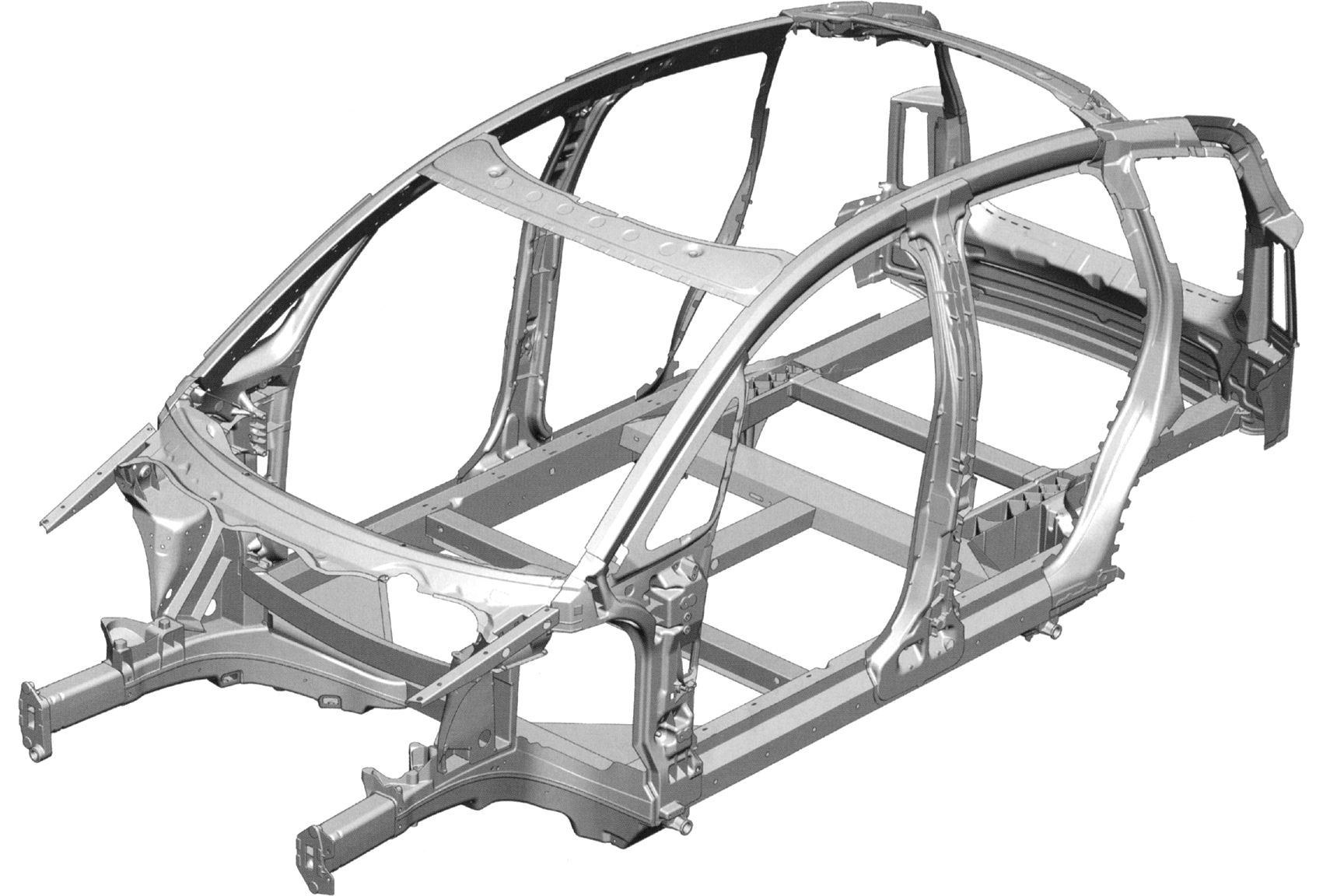

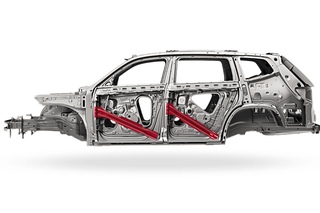

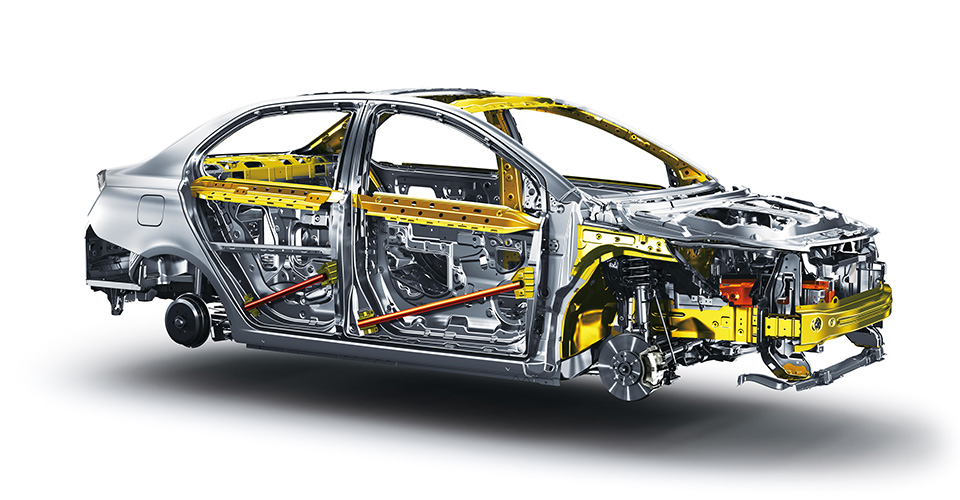

Каркас и облицовка (панели из листового металла)

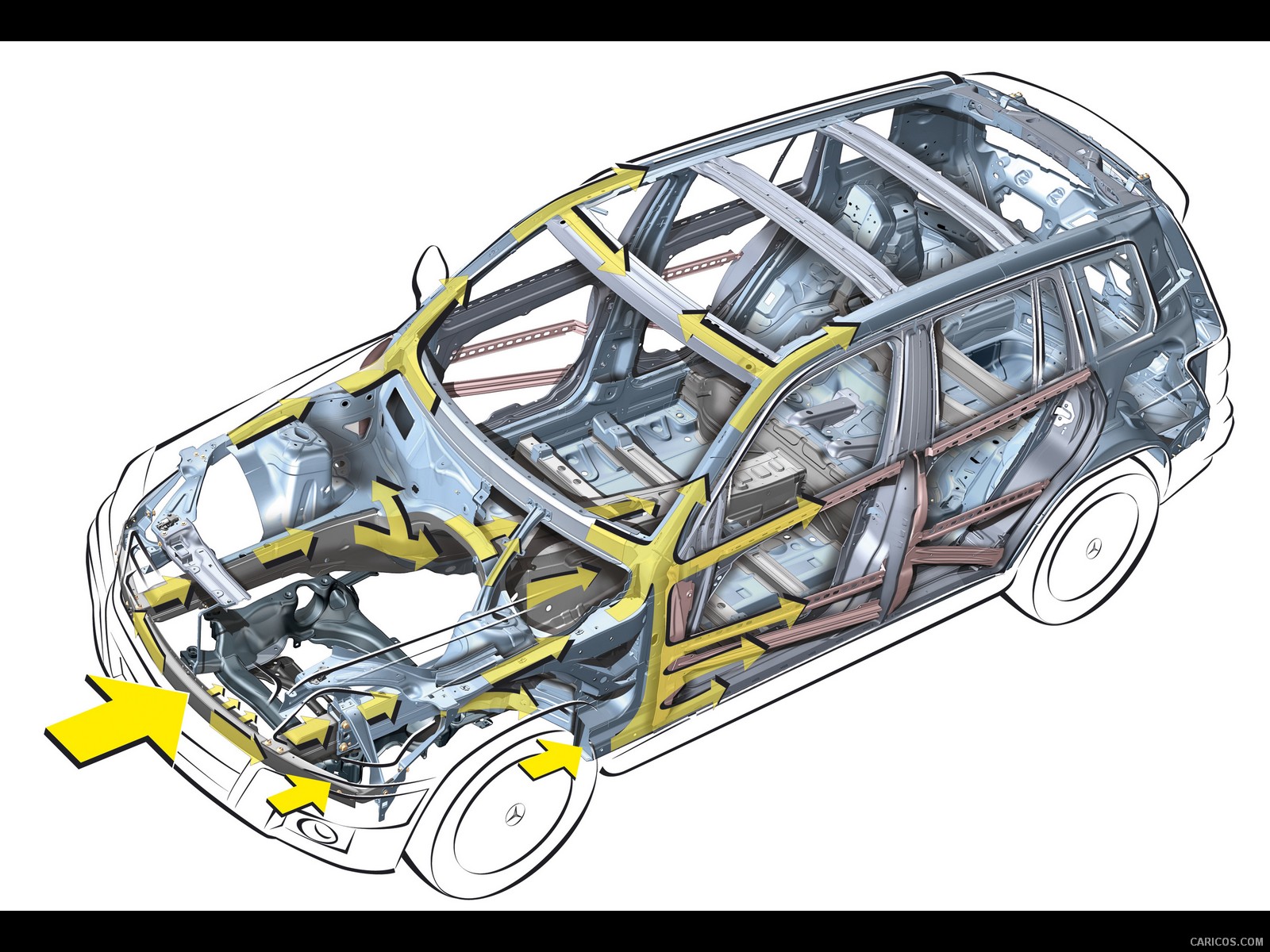

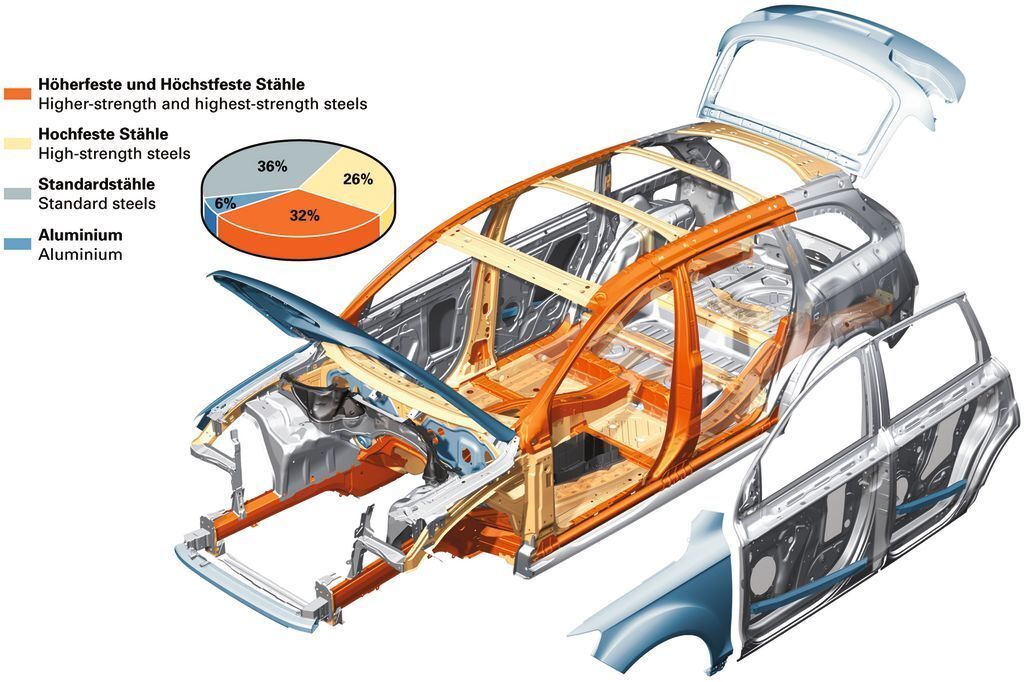

Использование киянки и деревянного штампа, сделанного из массива дерева, для формовки панели кузова.Это традиционный метод изготовления кузова, использовавшийся ещё при постройке карет. Базовый каркас кузова делается из дерева или металла. Далее листы облицовки крепятся на этот каркас. Кузов такой конструкции чаще всего применяют частные автомобилестроители, так как его легко спроектировать, построить и ремонтировать при повреждении (в отличие от кузова “монокок”, который считается более продвинутым, но применяется реже). Каркасом является так называемая пространственная рама (space frame). Кузов с такой рамой использует множество сегментов профильного металла (обычно стальных), соединённых вместе, чтобы сформировать прочную конструкцию. Прочность достигается за счёт поперечин. Нужно определить нагрузки, которые будут воздействовать на кузов и, в соответствии с этими нагрузками, нужно создать необходимые усиления профильными трубами. С трубами, имеющими квадратное сечение проще работать, чем с круглыми. Их проще стыковать друг с другом. Круглые трубы сложнее соединять, но они более прочные. При формовке листового металла используются киянки, молотки, поддержки, деревянные штампы, станок “английское колесо”.

Каркасом является так называемая пространственная рама (space frame). Кузов с такой рамой использует множество сегментов профильного металла (обычно стальных), соединённых вместе, чтобы сформировать прочную конструкцию. Прочность достигается за счёт поперечин. Нужно определить нагрузки, которые будут воздействовать на кузов и, в соответствии с этими нагрузками, нужно создать необходимые усиления профильными трубами. С трубами, имеющими квадратное сечение проще работать, чем с круглыми. Их проще стыковать друг с другом. Круглые трубы сложнее соединять, но они более прочные. При формовке листового металла используются киянки, молотки, поддержки, деревянные штампы, станок “английское колесо”.

Панели из толстого металла без пространственной рамы

При этом методе не используется силовой каркас (пространственная рама), на которую навариваются листы. Вместо этого применяются листы большей толщины, которые прочнее обычного листового металла. Жёсткость конструкции придаёт взаимное крепление панелей между собой. Такие кузова крепятся на шасси и должны иметь отдельные структурные элементы (не несущие большой нагрузки), на которые крепятся листы. Таким способом часто делают кузов для хот-рода. Недостатком такого способа является сложность формовки панелей из толстого металла и большой вес автомобиля.

Жёсткость конструкции придаёт взаимное крепление панелей между собой. Такие кузова крепятся на шасси и должны иметь отдельные структурные элементы (не несущие большой нагрузки), на которые крепятся листы. Таким способом часто делают кузов для хот-рода. Недостатком такого способа является сложность формовки панелей из толстого металла и большой вес автомобиля.

Создание панелей из отдельных сегментов, свариваемых вместе

Панели для создания кузова могут создаваться из нескольких сегментов, сваренных вместе. Для этого, в качестве основы, используется проволочный каркас (для контроля и удержания формы), на который и приваривают все части панели. В зависимости от размера и формы, к обратной стороне панели могут быть добавлены усилители. Такой способ позволяет обойтись без формовки сложных панелей при помощи специальных формовочных станков.

Формовка кузова из стекловолокна

Спортивные автомобили с кузовом из стеклопластика появились ещё в конце 1951 года.

Chevrolet Corvette 1953 года выпуска был первым серийным автомобилем с кузовом из стекловолокна.

Chevrolet Corvette 1953 года выпуска стал первым серийным автомобилем с кузовом из стеклопластика. Человек демонстрирует лёгкий вес кузова.Стеклопластиковый кузов может быть сформован целиком, одной цельной частью.

Преимуществами кузова из стекловолокна являются лёгкий вес, дешевизна при производстве в небольших количествах, не подверженность коррозии. Недостатками являются низкое визуальное качество получаемой поверхности, требующей дальнейшего выравнивания, стекловолокно не может играть роль силовой конструкции, способной выдержать значительные нагрузки, поэтому должно устанавливаться на каркас.

Для создания макета в сегодняшние дни популярно применение картона (в качестве основного макета-основы, создание которого описано выше) со строительной пеной (для заполнения промежутков между картонными шаблонами) и дальнейшая доводка неровностей шпаклёвкой.

Существует два способа сформовать панели из стекловолокна. Оба способа требуют создания полномасштабного макета (как было описано выше).

- Кузов формуется напрямую, сверху макета. Такая формовка потребует дальнейшего выравнивания шпаклёвкой, так как поверхность получается грубой.

- Поверхность макета идеально выравнивается и даже окрашивается. С него делается форма из полиэфирной смолы и стекловолокна. Далее полученная форма усиливается. Её внутренняя часть получается очень гладкой и может использоваться для создания копий панелей из стеклопластика с гораздо более ровной поверхностью, чем при первом способе. Если требуется создавать несколько копий одинаковых деталей, то лучше создать такую форму. В остальных случаях, стекловолокно формуется поверх полноразмерного макета напрямую.

Выбор донора

Автомобиль-донор должен подходить по геометрическим параметрам к вашему проекту. Лучше в качестве донора выбрать надёжный и простой в обслуживании автомобиль, запчасти на который стоят не очень дорого. Чтобы сэкономить, можно, в качестве донора, купить машину с повреждённым кузовом.

Иногда, при создании автомобиля своими руками, используются двигатели от мощных мотоциклов. Они сочетают лёгкий вес и приличную мощность при маленьком объёме.

Кит-кар

Это ещё один способ сделать автомобиль своими руками. Кит-кар (от англ. kit-car) – это автомобильный набор, который продаётся производителем, как комплект запчастей и содержит подробную инструкцию по сборке, а покупатель потом его собирает самостоятельно. Обычно основные механические системы, такие как двигатель и трансмиссия берутся от автомобиля-донора или же покупаются новыми у отдельных производителей.

Кит-кары появились с ранних лет автомобилестроения. В 1896 году англичанин Томас Хилер-Вайт (Englishman Thomas Hyler-White) разработал дизайн для автомобиля, который можно было собирать дома.

В течение 1970‑х годов кит-кары имели кузова, стилизованные под спортивные автомобили, которые были спроектированы, чтобы прикрепляться на раму VW Beetle. Это было популярно, так как кузов этого автомобиля мог легко отделяться от шасси, после чего оставались все механические компоненты, прикреплённые к раме. По этой причине, VW Жук стал одним из самых популярных доноров всех времён. Примеры такой переделки включают Bradley GT, Sterling и Sebring, которые изготавливались тысячами и многие по-прежнему сохранились.

Современные кит-кары представляют собой реплики известных и дорогих автомобилей. Реплики имеют внешний вид, идентичный оригиналу, но кузов сделан из стекловолокна и полиэфирной смолы, вместо листового металла, как оригинальный кузов. Места крепления капота, дверей и крышки багажника, усиливаются металлическими вставками, заламинированными в стекловолокно и смолу.

Места крепления капота, дверей и крышки багажника, усиливаются металлическими вставками, заламинированными в стекловолокно и смолу.

Кит-кары могут быть разной комплектации. Больше распространены кит-кары, которые предназначены только для замены кузова конкретного донора (Re-body Fiberglass Kit). К примеру, Vaydor Body Kit, производит кузова из стекловолокна для Infinity G35 coupe 2003–2007 года. Часть кузова срезается и устанавливается каркас, подходящий по форме к кузову из стекловолокна. Такая переделка требует меньше технических знаний, так как вся техническая часть остаётся от работающего серийного автомобиля.

Кузов компании Veydor на базе Infinity G35 coupe.Преимущество изготовление автомобиля из набора kit-кара в том, что до вас это уже много раз делали и могут помочь советом. К тому же, сам производитель всегда может оказать поддержку в создании автомобиля. Если же изготавливаете эксклюзивный автомобиль с нуля самостоятельно, то вам остаётся надеяться только на себя.

К тому же, сам производитель всегда может оказать поддержку в создании автомобиля. Если же изготавливаете эксклюзивный автомобиль с нуля самостоятельно, то вам остаётся надеяться только на себя.

Подготовка автомобиля к покраске и покраска

По подготовке к покраске есть множество видео и текстового материала. Покраску можно перепоручить другим мастерам, либо сделать самому. Качество покраски на 95% зависит от правильной, качественной подготовки. Краска не скроет неровности и несовершенства поверхности, а лишь подчеркнёт их.

Регистрация самодельного автомобиля

Многое зависит от страны, где вы живёте и требований к автомобилям при регистрации. Если же Вы не собираетесь ездить на автомобиле по дорогам общего пользования, то с этим проблем не возникнет.

В России регистрация самодельного автомобиля реальна. Для этого необходимо пройти целый ряд процедур. Машину нужно будет сертифицировать в лаборатории «Ростехрегулирования». Нужно будет предоставить техническую документацию и чертежи самодельного автомобиля. Конструкция машины должна соответствовать установленным техническим требованиям. Эксперты обратят внимание на габариты автомобиля, рулевое управление, эффективность тормозной системы, работу светотехники. Также будет проверено содержание вредных веществ в выхлопе. После прохождения всех процедур экспертизы владелец самодельной машины получит одобрение (документ). Это даёт возможность получения техпаспорта. Далее следует ещё ряд формальностей до окончательной регистрации автомобиля. При удачном завершении регистрации, владелец автомобиля получает свидетельство о регистрации транспортного средства, где в графе марка авто числится «Самодельный».

Машину нужно будет сертифицировать в лаборатории «Ростехрегулирования». Нужно будет предоставить техническую документацию и чертежи самодельного автомобиля. Конструкция машины должна соответствовать установленным техническим требованиям. Эксперты обратят внимание на габариты автомобиля, рулевое управление, эффективность тормозной системы, работу светотехники. Также будет проверено содержание вредных веществ в выхлопе. После прохождения всех процедур экспертизы владелец самодельной машины получит одобрение (документ). Это даёт возможность получения техпаспорта. Далее следует ещё ряд формальностей до окончательной регистрации автомобиля. При удачном завершении регистрации, владелец автомобиля получает свидетельство о регистрации транспортного средства, где в графе марка авто числится «Самодельный».

Печатать статью

Ещё интересные статьи:

Большой секрет перекупщиков: как распознать битую машину? | 74.

ru

ruПодготовка поверхности к окраске в малярном цехе

После восстановления геометрии детали отправляются в малярный цех, а здесь – множество своих тонкостей. Поверхность готовят к покраске, грунтуют, тем временем колеровщики подбирают цвет, смешивают краски. После нанесения эмали кузов отправляется в сушильную камеру. А затем – в арматурный цех на финальную сборку.

Работа по восстановлению кузова требует большой скрупулезности, а хороший кузовщик или маляр – это почти человек искусства.

Хуже битой…

Самое худшее, что может случиться с покупателем пробежного авто, – это приобретение залогового автомобиля. Прецедентов полно. Человек покупает автомобиль, ставит на учет, ездит год-другой, а затем приставы изымают машину, поскольку она, например, находится в залоге по автокредиту или другому долгу, который не был выплачен в срок предыдущим хозяином. Крайним остается последний владелец – автомобиль конфискуется через суд и продается с аукциона в пользу банка. Шансы вернуть хотя бы деньги есть, но препон на пути будет немало. Мошенникам, продавшим залоговый автомобиль, грозит уголовное наказание, но пострадавшему от этого не легче: как правило, деньги ему не возвращают.

Шансы вернуть хотя бы деньги есть, но препон на пути будет немало. Мошенникам, продавшим залоговый автомобиль, грозит уголовное наказание, но пострадавшему от этого не легче: как правило, деньги ему не возвращают.

Парадокс в том, что гарантированных способов защититься от такой ситуации практически нет: единого реестра залоговых машин не существует, равно как и особых отметок в свидетельстве о регистрации или ПТС. При покупке автомобиля в кредит ПТС обычно остается в банке, но владельцу не составляет труда получить копию в ГИБДД по причине якобы утери. Некоторые банки то ли по умыслу, то ли «случайно» принимают на хранение копии ПТС.

Как снизить риски? Стопроцентно надежного пути нет, но подозрения должна вызывать машина, которая приобретена недавно и тут же выставлена на продажу; у которой вместо ПТС – его дубликат, выданный в связи с утерей (смотрите графу «Особые отметки»). Попросите у владельца документы об оплате, по которым можно судить, был ли автомобиль приобретен в кредит или за наличный расчет (впрочем, это не мешает перезаложить машину позже для получения нового кредита). И разумеется, не игнорируйте внутреннее чутье: если продавец кажется подозрительным, иной раз лучше отказаться от покупки, чем лишиться и денег, и машины.

И разумеется, не игнорируйте внутреннее чутье: если продавец кажется подозрительным, иной раз лучше отказаться от покупки, чем лишиться и денег, и машины.

Алгоритм поиска следов кузовного ремонта

- Проверяем, снимался ли лючок бензобака. Если да, уточняем у владельца, для какой цели.

- Ищем на кузове сколы и микроцарапины: если машина в эксплуатации несколько лет, но кузов идеальный, возможно, его недавно перекрашивали.

- При хорошем освещении ищем несовпадение цвета между отдельными деталями, переходы оттенка или цветовые пятна, для чего обходим автомобиль кругом.

- В подозрительны местах при взгляде вдоль поверхности определяем наличие шагрени. (микронеровностей ЛКП), проверяем, не «играет» ли поверхность на свету.

- Внимательно изучаем равномерность и симметричность кузовных зазоров.

- Проверяем легкость и звук закрывания всех дверей, крышки багажника и капота.

- Оцениваем качество сварных швов (точек) и аккуратность нанесения герметика.

- Проверяем крепежные элементы: болты, заклепки, пистоны. Нет ли поврежденных, замененных, нестандартных или неокрашенных деталей? Не болтаются ли обшивки интерьера?

- Особое внимание уделяем скрытым полостям, например, подкапотному пространству, дну багажного отсека и обратной стороне задних крыльев.

- Ищем наличие следов от полировочной пасты или краски на неокрашиваемых деталях, особенно, на резиновых уплотнителях.

В случае сомнений требуем инструментальной диагностики автомобиля. В идеале стоит проверить геометрию кузова, функциональность ходовой части, состояние тормозной системы и рулевого управления, продиагностировать двигатель и проверить информацию о сработке систем безопасности.

Выбрать добротный подержанный автомобиль вы можете с помощью сервиса «Автообъявления» на нашем сайте.

Благодарим специалистов отдела трейд-ин и кузовного цеха компании «Форд Центр Восток» за помощь в подготовке материала.

Подробнее об услуге Trade In.

Самодельные автомобили теперь можно ставить на учет в ГИБДД — Российская газета

Теперь самоделки тоже имеют право на получение в ГИБДД регистрационных номеров, а соответственно и право самостоятельно передвигаться по дорогам.

Для регистрации конкретного автомобильного чуда необходимо обратиться в орган сертификации, представить туда «изделие», получить документ о соответствии транспортного средства предъявляемым техническим требованиям. А затем с полученной бумагой идти в ГИБДД и ставить машину на учет.

Постановление о 50 лошадях

Любовь к созданию многочисленных машин по собственным проектам появилась у нас не от хорошей жизни. В Советском Союзе не было и речи о выпуске автомобилей под запросы конкретного потребителя — хватило бы сил дать рынку массовые модели. Поэтому энтузиасты из подручных материалов и своими руками делали машины, отвечающие требованиям жизни.

Из трех старых, убитых собирали одну живую. На селе из легковых кузовов делали грузовые. Создавали амфибии, чтобы преодолевать болота и другие водные препятствия. Увеличивали грузоподъемность, удлиняли кузова — ведь грузовики не продавались в личное пользование.

На селе из легковых кузовов делали грузовые. Создавали амфибии, чтобы преодолевать болота и другие водные препятствия. Увеличивали грузоподъемность, удлиняли кузова — ведь грузовики не продавались в личное пользование.

Были и эстеты, которых не устраивала сама форма серийного легкового автомобиля. Они создавали автоварианты — от прилизанных спорткаров до самых фантастических и иногда нелепейших конструкций. Все это показывалось на выставках и на вполне законных основаниях ездило по дорогам.

В советские годы самоделки не то чтобы поощрялись, но во всяком случае не запрещались. Первые серьезные ограничения появились в 80-х годах. А именно — ограничения по мощности (50 лошадиных сил на тонну), по габаритам (4,7 метра по длине и 1,8 метра по ширине). Оставалась одна лазейка, которой и пользовалось большинство. Ведь регистрировали технику не только в ГАИ, но и в Ростехнадзоре. Например, трактора. Внедорожники же в те времена вполне подходили под эту категорию. А требования к самоделкам в Гостехнадзоре были значительно мягче. В результате с 1993 по 1995 год было зарегистрировано наибольшее количество автомобилей ручной сборки.

В результате с 1993 по 1995 год было зарегистрировано наибольшее количество автомобилей ручной сборки.

Годы полного запрета

2005 год оказался черным для самоделок — их регистрацию и в ГАИ, и в Ростехнадзоре запретили вовсе. Верховный суд РФ аргументировал запрет тем, что надо разработать четкие требования к «самодельной» продукции. Хотя настоящая причина, видимо, крылась в борьбе с новым явлением на авторынках — в продаже так называемых конструкторов. Суть рыночного бума на «конструкторы» была проста: чтобы уйти от налогов, машину (например, японскую) сначала ввозили в Россию в виде запчастей, затем собирали ее, а регистрировали как самодельную.

Однако запрет этот, к сожалению, коснулся и авторов настоящих отечественных самоделок. Их-то творческий энтузиазм не иссяк! Доказательство тому — ежегодные выставки «Автоэкзотика», где самоделки представляются в огромном количестве. Однако в большинстве случаев это машины без номеров, привезенные на эвакуаторе и права на жизнь на дорогах не имеющие. Хотя как раз на дорогах иные самоделки могли дать фору многим серийным автомобилям.

Хотя как раз на дорогах иные самоделки могли дать фору многим серийным автомобилям.

Оковы рухнули

Новые требования, которые определяют порядок сертификации, наконец, приняты и утверждены. Приказ Ростехрегулирования, утвердивший изменения N1 «Правил по проведению работ в Системе сертификации механических транспортных средств и прицепов» вступил в силу в январе этого года.

Итак, как же поставить самоделку на учет в новых реалиях? Для начала потребуется обратиться в орган сертификации. Их не так уж и много по стране. Ближайший к вам можно выбрать из списка, который опубликован на сайте Рос техрегулирования. (адрес сайта: http://www.gost.ru/wps/portal/)

Оценивать самоделку теперь будут по упрощенной схеме. Как «транспортное средство, производимое малыми сериями». Минимальное количество автомобилей в малой серии — 1 штука.

Есть тут и небольшая хитрость, с помощью которой государство спасло себя от ввоза «конструкторов». Количество автомобилей в малой партии необходимо указывать. Понятно, что тот, кто собирает для себя, больше одного автомобиля одного типа делать не будет. А тому, кто попытается лукавить с государством и под заказ привозить машинокомплекты, занимаясь практически промышленной сборкой, по новым правилам сертификации работать будет невыгодно. Ведь количество машин в партии проверяется. Повторить процедуру сертификации нельзя.

Понятно, что тот, кто собирает для себя, больше одного автомобиля одного типа делать не будет. А тому, кто попытается лукавить с государством и под заказ привозить машинокомплекты, занимаясь практически промышленной сборкой, по новым правилам сертификации работать будет невыгодно. Ведь количество машин в партии проверяется. Повторить процедуру сертификации нельзя.

Правда, и полученное одобрение типа не имеет срока действия. Оно заканчивается тогда, когда вступают в силу новые технические требования. Например, с нового года вступили в силу требования по экологичности Евро 3. Значит, именно с этого года прекратило действовать и одобрение типа. Ведь одобряло оно нормы Евро 2.

По правилам ООН

Новые требования к самодельным машинам, естественно, не ниже, чем к выпускающимся серийно. Тут послаблений нет, а главное, самоделки должны соответствовать правилам Европейской экономической комиссии ООН. И хотя малые партии будут сертифицировать по усеченному списку требований, все равно это серьезная процедура.

Согласно документу, проверяться на соответствие требованиям будут травмобезопасность рулевого колеса, тормозные свойства, места крепления ремней безопасности и сами ремни, стекла, зеркала заднего вида и их установка, установка устройств освещения и световой сигнализации, управляемость и устойчивость, внутренний шум, содержание вредных веществ в салоне, и, конечно, содержание вредных веществ в выхлопе. Это — выборка для легковых автомобилей.

приятный момент

Есть в новых требованиях и пункт, приятный для изобретателей. Машины на испытаниях теперь увечить не будут: «В отношении единичных транспортных средств проводятся испытания, не вызывающие их повреждения. Допускается замена испытаний, вызывающих повреждения, экспертной оценкой конструкции».

После всех этих экспертиз, если машина удовлетворяет требованиям, хозяин, он же изобретатель, получает одобрение типа. С этим документом — прямой путь в подразделение ГИБДД по месту жительства, где выдадут паспорт транспортного средства и поставят автомобиль на учет. Данные об одобрении типа заносятся в ПТС.

Данные об одобрении типа заносятся в ПТС.

Конечно, вряд ли эти нововведения вызовут бурный всплеск в самодеятельном конструировании новых и необычных типов автомобилей. Но во всяком случае нашим Кулибиным жить станет теперь легче.

Самые известные самоделки последнего времени: слева — ISV, получивший приз как самый экзотичный автомобиль года на выставке «Автоэкзотика», справа — автомобиль «Агата», построенный членами московского Фонда авторских автомобилей.

Вопросы от клиентов и ответы на них

На ваши вопросы отвечает Евгений Павлович Митрохин, старший специалист по кузовному ремонту. Опыт работы на этой должности: 17 лет. Самый старший и профессиональный сотрудник в нашем центре.От чего зависит цена ремонта кузова в мастерской?

Разумеется, стоимость зависит от марки вашего авто, точнее от того, насколько дорогие запчасти к нему необходимы. Также значительную роль играет степень повреждения кузова или попросту объем работы, которую необходимо будет сделать специалистам в сервисе. Также значимые аспекты при определении сервисом цены услуг это популярность СТО, в которое вы обратились.

Также значительную роль играет степень повреждения кузова или попросту объем работы, которую необходимо будет сделать специалистам в сервисе. Также значимые аспекты при определении сервисом цены услуг это популярность СТО, в которое вы обратились.

Сколько может длиться кузовной ремонт при средней степени повреждения?

Процесс ремонта и восстановления автомобильной поверхности может занять неделю-две в мастерской. Если вы решили осуществить это самостоятельно, тогда придется уделить автомобилю где-то месяц внимания.

Должны ли сотрудники автосервиса помыть и почистить машину, если она была отдана им для починки кузова?

Так делают далеко не везде, а должны бы. Прежде чем машина вернется к своему законному владельцу, сотрудниками СТО она должна быть приведена в полагающий вид, даже если привезли ее не в самом чистом состоянии. Деньги за такую услугу, как правило, не берутся.

Может ли кузовной ремонт каким-то образом улучшить общее состояние авто или ухудшить его?

Ремонт кузова действительно содействует улучшению работы авто. Качественно сделанный ремонт кузова обеспечивает ходовые параметры, а также повышает безопасность вождения.

Качественно сделанный ремонт кузова обеспечивает ходовые параметры, а также повышает безопасность вождения.

Насколько должен быть поврежден кузов, чтобы его невозможно было восстановить?

Конкретного определения нет. Просто в некоторых случаях количество вмятин и царапин превышает все нормы, тогда в мастерской вам сразу объявят — требуется замена кузова.

Как удалить царапины с поверхности кузова?

На сегодняшний день большой популярности приобрел знаменитый и известный почти всем маркер для удаления царапин с авто. Но на самом деле не все так прекрасно и хотя мало понимающие в автомобильном деле женщины с радостью покупают такие «подарочки» своим мужьям, те не приходят в дикий восторг от такого презента, ведь уже после первой попытки исправить какую-то даже крошечную царапину понимают бесполезность такой покупки. Лучше всего обращаться к профессионалам.

Где чаще всего появляются повреждения после столкновения бампером?

Как ни странно, но на крыше. Поэтому если вы поймали ворону и зацепили чье-то авто передней частью своей машины, прежде всего осмотрите область столкновения, а потом проанализируйте состояние крыши, там могут появится трещины краски, которые в итоге прибавят общему процессу ремонту немало проблем и затруднительных моментов.

Поэтому если вы поймали ворону и зацепили чье-то авто передней частью своей машины, прежде всего осмотрите область столкновения, а потом проанализируйте состояние крыши, там могут появится трещины краски, которые в итоге прибавят общему процессу ремонту немало проблем и затруднительных моментов.

Что значит если при столкновении на красочном покрытии автомобиля лишь образовались трещины, а больше никаких повреждений не замечено?

В таком случае практически стопроцентная гарантия, что внутри авто тоже повреждено. Треснувшая в нескольких местах краска, которая непосредственно до момента столкновения была нормальной, практически всегда обозначает повреждение внутренних деталей машины.

Как произвести диагностику состояния кузова, не имея навыков и умений?

Ответ один — никак. Если не умеете анализировать состояние автомобиля и чинить его, то на ремонте кузова уж точно учиться не стоит. А уж если знаниями о ремонтных работах обладаете весьма глубокими, то диагностировать состояние авто все равно лучше доверьте профессионалам.

Визуальный осмотр — эффективный ли метод диагностики?

Разумеется, что нет. Простым осмотром в таком деле явно не обойтись. В некоторых автомастерских используется высокотехнологичное оборудование, чтобы максимально точно определить отклонение каждой детали и иметь возможность отремонтировать все до мелочей.

Преимущества ремонта в автосервиса — есть ли они?

Безусловно да. Давайте посчитаем минусы и плюсы, возможно так будет понятней. Из минусов в голову приходит лишь цена, конечно же это дороже, чем делать все самому, но теперь переходим к плюсам, которых, кстати, значительно больше. Для начала стоит сказать о том, что ремонт будет выполнен профессионально, машина будет качественно отремонтирована и покрашена. По вашему желанию сотрудники мастерской могут дать рекомендации касательно, скажем, покраски вашей машины самостоятельно, так сказать на будущее. А также к плюсам относится гарантия, которую выдают большинство сервисов.

Возможно ли отреставрировать деформированный кузов или нужно непременно менять его?

В некоторых случаях деформация может быть несущественной, тогда можно обойтись просто рихтованием и корректировкой повреждений, а уже потом осуществляется покраска. Во всех остальных случаях следует менять поверхность на новую.

В случае замены кузова важно ли, чтобы детали были того же производителя, что и автомобиль, то есть оригинальными?

Особо острой необходимости в этом нет и если уж никак не получается найти именно таких деталей, можно взять другие от другой фирмы. Но желательно все же запчасти приобретать той же марки, то и машина. Тогда работа вашего четырехколесного друга будет более исправной.

Оклейка кузова глянцевыми пленками в Москве

Телефон: +7 (495) 323-93-99

Ежедневно с 9:00 до 20:00

Если хочется существенно изменить

внешний вид автомобиля, придав ему индивидуальности или просто изменив цвет, то

вовсе не обязательно становиться в очередь на покраску. Есть более быстрое,

недорогое и несложное решение – оклейка глянцевыми плёнками.

Есть более быстрое,

недорогое и несложное решение – оклейка глянцевыми плёнками.

При этом глянцевые плёнки способны сделать внешний вид кузова даже более индивидуальным и оригинальным, чем покраска! Виниловому полотну вовсе не обязательно быть просто равномерно окрашенным. Различные текстуры (например, «карбон»), фактуры, эффект «хамелеон» или металлик – всё это способно сделать эстетику авто действительно необычным и впечатляющим.

И при всех этих преимуществах глянцевые плёнки обладают ещё одним немаловажным достоинством – они защищают «родное» лакокрасочное покрытие кузова от негативных внешних факторов. Например, от царапин из-за пыли, летящего гравия, веток кустов и деревьев во дворах, когтей дремлющей на тёплом капоте кошки или ключей в руках недоброжелателя.

5 преимуществ оклейки автомобиля глянцевыми плёнками

Мы используем наиболее высококачественные глянцевые плёнки из винила и других полимерных материалов производства компаний 3M, Oracal, KMPF и Hexis. Они известны превосходной цветопередачей, высокой надёжностью и долговечностью. Решения от этих производителей обладают сразу несколькими важными достоинствами:

Они известны превосходной цветопередачей, высокой надёжностью и долговечностью. Решения от этих производителей обладают сразу несколькими важными достоинствами:

- Адекватная цена. Стоимость оклейки – даже всего кузова – значительно ниже, чем перекраски. Можно переклеивать винил хоть каждые несколько месяцев, постоянно меняя цвет и внешний вид, без ущерба для бюджета;

- Быстрое нанесение. Винил наклеивается за один день, без разборки кузова и других сервисных операций. Автомобиль готов к эксплуатации сразу после нанесения, не нужно ждать высыхания;

- Обратимость процесса. Если текущая эстетика надоела, хочется вернуться к заводскому цвету автомобиля или поменять её на покрытие какого-нибудь другого оттенка – это также можно сделать за один день. Винил легко снимается, не повреждая ЛКП;

- Защита лакокрасочного покрытия. Покрытие способно предотвратить появление царапин и трещин на кузове. Кроме того, оно защищает от контактов с агрессивными химикатами, такими как противоснежные реагенты;

- Надёжность и долговечность.

Цвета и фактуры

устойчивы к действию ультрафиолета, поэтому сохраняются на длительное время.

Полимерный клей надёжно фиксирует покрытие на кузове, не пропуская влагу и

пыль, и не допуская отсоединения. Даже через годы плёнка и автомобиль будут

выглядеть так, будто они только что с завода.

Цвета и фактуры

устойчивы к действию ультрафиолета, поэтому сохраняются на длительное время.

Полимерный клей надёжно фиксирует покрытие на кузове, не пропуская влагу и

пыль, и не допуская отсоединения. Даже через годы плёнка и автомобиль будут

выглядеть так, будто они только что с завода.

При наклеивании мы учитываем все конструкционные и аэродинамические особенности кузова автомобиля, поэтому плёнка ложится ровно и аккуратно – как второй слой лакокрасочного покрытия.

Глянцевая плёнка для маскировки повреждений ЛКП

Глянцевые плёнки можно использовать не только для придания свежего и индивидуального внешнего вида автомобилю, но и для маскировки повреждений ЛКП. Например, потёртостей после ДТП или масштабных царапин, оставшихся после того, как дети разрисовали машину куском кирпича.

Глянцевая плёнка аккуратно

ложится поверх повреждённого лакокрасочного покрытия, скрывая царапины,

трещины, следы коррозии и другие дефекты. И при этом она дополнительно защищает

детали кузова. Повреждения ЛКП могут стать очагами коррозии, особенно при

контакте с едкими реагентами – а виниловое полотно предотвратит разрушительное

воздействие химикатов и влаги.

Повреждения ЛКП могут стать очагами коррозии, особенно при

контакте с едкими реагентами – а виниловое полотно предотвратит разрушительное

воздействие химикатов и влаги.

Наши специалисты способны подобрать плёнку аккуратно в тон остальному ЛКП машины, так что оклейка не будет заметна.

Профессиональная оклейка автомобилей глянцевой плёнкой

В студии автодетейлинга «А1 Авто» мы проводим профессиональную оклейку автомобилей высококачественной глянцевой плёнкой. Используем только надёжные материалы, современные технологии и профессиональный подход. Хотите ли вы освежить вид машины или скрыть повреждения ЛКП – мы сделаем это за один день.

Запишитесь на профессиональную оклейку автомобиля прямо сейчас!

Телефон: +7 (495) 323-93-99

Ежедневно с 9:00 до 20:00

Что нужно знать о владельцу об особенностях покраске кузова автомобиля, чтобы быть уверенным в качественном конечном результате

Покраска автомобиля – сложный технологический процесс, который включает в себя множество стадий, начиная от первого осмотра и оценки ремонта и заканчивая финишной полировкой и нанесением защитного покрытия на отремонтированный кузов.

Среди наиболее распространенных причин, по которым автовладелец задумывается о необходимости покраски своего автомобиля можно выделить следующие:

- Различного рода дорожно-транспортные происшествия, после которых требуется кузовной ремонт и без покраски уже не обойтись.

- Выявление очагов коррозии на кузове. Для их устранения требуется зачистка поврежденных деталей и последующая их покраска.

- Наличие сколов, царапин и вмятин на кузове машины, которые рано или поздно появляются при длительной эксплуатации автомобиля.

- Желание владельца поменять цвет или сделать аэрографию.

Независимо от того что выступает в качестве причины, процесс покраски автомобиля сложный и финансово затратный. Прежде чем передать свою машину в мастерскую необходимо обладать минимальным набором знаний, чтобы быть уверенным, что покрасочные работы выполнены качественно и деньги потрачены не зря.

Прежде чем передать свою машину в мастерскую необходимо обладать минимальным набором знаний, чтобы быть уверенным, что покрасочные работы выполнены качественно и деньги потрачены не зря.

Виды покраски

В зависимости от технического состояния машины покраска бывает локальная, частичная и полная. Если повреждена одна деталь или небольшое количество элементов кузова требует замены, то используют частичную покраску. Наиболее часто локальной покраске подвергаются следующие детали машины: бампер, крылья, пороги, двери. Основная сложность при частичной покраске – соблюсти совпадение цвета окрашенного элемента кузова с остальными. Преимущества такого способа покраски – это значительная экономия средств, т.к. окрашивается только место повреждения или отдельный элемент кузова. При соблюдении всех требований к технологическому процессу в результате следы ремонта не заметны и покрашенный элемент ничем не отличается от остального кузова.

Если вследствие ДТП или коррозии требуется заменить большую часть кузова, то используют полную покраску и полировку авто. Ее же применяют при ремонте старых авто, когда частичная покраска большого количества отдельных элементов не позволяет добиться точного совпадения с исходным цветом машины. Стоимость полной покраски автомобиля определяется индивидуально и зависит от сложности повреждений. Полная покраска автомобиля, выполненная по всем правилам – эта это один из самых трудоемких и длительных процессов в кузовном ремонте.

Ее же применяют при ремонте старых авто, когда частичная покраска большого количества отдельных элементов не позволяет добиться точного совпадения с исходным цветом машины. Стоимость полной покраски автомобиля определяется индивидуально и зависит от сложности повреждений. Полная покраска автомобиля, выполненная по всем правилам – эта это один из самых трудоемких и длительных процессов в кузовном ремонте.

Этапы покраски автомобиля при ремонте

Независимо от того выполняется полная или только частичная окраска существует определенный порядок действий при ремонте автомобиля связанный с необходимостью его подготовки и процедуры самой покраски.

Первый этап – предварительный осмотр машины и выявление всех дефектов на частях кузова, которые подлежат покраске. Чем детальнее будет определен форт работ, поставлены и согласованы задачи по покраске выбранных элементов, тем проще будет оценивать качество выполненных работ и регулировать претензии в будущем.

Второй этап подготовки самый длительный – подготовка машины к покраске. Для качественной покраски авто вмятины должны быть устранены. На этом этапе в зависимости от исходного качества окрашиваемых деталей (глубина сколов, размер коррозии, степень деформации ремонтируемых поверхностей и т.д.) требуется работа нескольких специалистов. Последовательно выполняется ряд действий:

- Разборка поврежденного элемента

- Рихтовка или восстановление правильной геометрии при наличии исходной деформации

- Шпатлевание и доводка элемента кузова до нужной формы.

Все это необходимо, если окрашиваемый элемент имеет мелкие неровности, царапины. Существует большое разнообразие марок шпатлевок от ведущих мировых производителей, но в основном все они относятся к категории полиэфирных шпатлевок. Это продукты, которые состоят из двух компонент: шпатлевочная масса на основе ненасыщенных полиэфиров и различные наполнители и добавки. Специалистами в работе одновременно может применяться несколько видов шпатлевок в зависимости от характера неровностей. В случае устранения незначительных дефектов на большой площади используется напыляемые шпатлевки, которые широкими слоями наносятся с помощью краскопульта. Для устранения глубоких вмятин используются шпатлевки усиленные стекловолокном, с ними за один проход получается слой большей толщины. Наиболее часто мастера используют универсальные шпатлевки.

Специалистами в работе одновременно может применяться несколько видов шпатлевок в зависимости от характера неровностей. В случае устранения незначительных дефектов на большой площади используется напыляемые шпатлевки, которые широкими слоями наносятся с помощью краскопульта. Для устранения глубоких вмятин используются шпатлевки усиленные стекловолокном, с ними за один проход получается слой большей толщины. Наиболее часто мастера используют универсальные шпатлевки.

4. Грунтование элемента для устранения всех мелких дефектов.

Если предыдущий этап иногда можно пропустить, если устанавливаем новую деталь кузова, то грунтование строго обязательно. Цвет грунтовки должен соответствовать итоговому цвету машины. Например, если машины красится в светлый или серебристые цвета, то и грунт необходимо подбирать светлым, если же окончательный цвет авто темный, то можно использовать грунты черного цвета. После грунтования считается, что пройдены все этапы подготовки авто к покраске.

5. Подборка краски.

Когда владелец автомобиля желает полностью изменить цвет машины, то на выбор краски влияют только личные предпочтения по тому или иному цвету. Совершенно иные требования, если окрашиваеются отдельные детали, которые должна соответствовать первоначальному цвету кузова автомобиля. В таком случае подбираем цвет с учетом его интенсивности и яркости. В этом помогают компьютерные технологии и стереотипная таблица расцветок, благодаря которым определяется нужный номер оттенка цвета машины.

Выбранная для покраски эмаль помимо декоративных требований (совпадение по цвету и блеску) должна обладать такими физико-механическими свойствами как твердость, эластичность, прочность. Существующие на рынке автомобильные эмали условно разделяются на три группы: алкидные, меламино-алкидные (МЛ), акриловые.

Представители первой групп эмалей используются с 1950-х годов. Такой длительный срок применения связан с их основными преимуществами: невысокая стоимость, простота применения в работе, стойкость к химическим и физическим воздействиям у готового покрытия. Ключевым недостаток выступает – длительный срок высыхания окрашенного изделия. Это частично решается за счет использования в процессе окраске отвердителя.

Ключевым недостаток выступает – длительный срок высыхания окрашенного изделия. Это частично решается за счет использования в процессе окраске отвердителя.

Вторая группа автомобильных эмалей не нуждается в дополнительных веществах, покрытие на их основе получается достаточно твердым, но при этом сохраняет эластичность. Но высыхают они при температуре более 100 градусов, что делает невозможной работу с данными эмалями без специальных окрасочных камер.

Автоэмали третьей группы обычно наносятся в два слоя. Цвет покрытию придает первый, базовый слой. В отличии от первой группы при использовании акриловых эмалей расход материала гораздо меньше за счет большего количества сухого остатка.

При работе с этими эмалями можно производить сушку при 80 градусах, но при этом окрашенные поверхности будут стойкими не только к атмосферным воздействиям, но и отличаются масло- и бензостойкостью. Повышенная износостойкость покрытия, удобство применения в работе способствуют широкому их применению в покрасочных мастерских.

Качественное покрытие этими эмалями получается только при соблюдении технологических процессов, особенно соблюдение времени по обязательной межслойной выдержке.

6. Подготовка автомобиля к покраске: оклейка авто и защита неокрашиваемых поверхностей.

Третий этап – сам процесс покраски авто, который включает нанесение краски на ремонтируемую деталь/кузов и лакирование. На этом этапе применяется краскопульт для покраски авто.

Для того, чтобы получить требуемое качество окрашиваемых поверхностей всего кузова или отдельных его элементов необходимо все это производить в покрасочной камере. В таком случае достигается максимально качественный результат, который приближен к заводской окраске машины. В покрасочной камере соблюдается ряд важных условий:

1. Равномерность освещения. Наличие специального освещения повышает качество работ по покраске.

2. Хорошая вентиляция и система фильтрации. При окраске кузова автомобиля критически важен уровень пыли в воздухе. Если покраска осуществляется в обычном ремонтном боксе, как бы не было там чисто, но необходимого уровня по очистки воздуха не достичь. Как результат неровности и шероховатости свежеокрашенных поверхностей кузова.

При окраске кузова автомобиля критически важен уровень пыли в воздухе. Если покраска осуществляется в обычном ремонтном боксе, как бы не было там чисто, но необходимого уровня по очистки воздуха не достичь. Как результат неровности и шероховатости свежеокрашенных поверхностей кузова.

3. Герметичность. Стенки камеры сделаны из жаропрочного материала, что позволяет достигнуть нужной температуры для быстрой и качественной сушки окрашиваемых поверхностей.

Заключительный этап включает в себя сборку кузова автомобиля и финишную полировку.

Если в процессе ремонта производилась полная или частичная окраска кузова, то необходимо провести тщательный осмотр окрашенных деталей на предмет выявления возможных дефектов, чтобы в дальнейшем не заниматься полировкой царапин авто своими руками.

Причиной некачественной окраски могут выступать разные факторы. Это может быть проведение работ не в специализированных помещениях, применение дешевых низкосортных автоэмалей, не знание или нарушение технологии как подготовки поверхности к покраске, так и процедуры самой окраски детали или кузова в целом. Если были соблюдены все технические условия то у автомобиля: цвет окрашенных деталей совпадает с заводским оттенком, отсутствует шагрень (неровности или «апельсиновая корка» лакокрасочного покрытия), нет всевозможных вкраплений и наплывов в покрашенных частях кузова.

Если были соблюдены все технические условия то у автомобиля: цвет окрашенных деталей совпадает с заводским оттенком, отсутствует шагрень (неровности или «апельсиновая корка» лакокрасочного покрытия), нет всевозможных вкраплений и наплывов в покрашенных частях кузова.

Специалисты Центра кузовного ремонта компании Волга-Раст выполнят качественную частичную или полную покраску авто в Волгограде по приемлемой цене. В работу по покраске принимаются любые иностранных автомобилей (кроме китайских). Качество работ подтверждается регулярным обучением сотрудников и следование строгим технологическим стандартам ремонтных работ мировых автомобильных брендов.

Записаться на обслуживание и уточнить всю необходимую информацию можно по телефону: +7 (8442) 55-22-55

Собрать автомобиль за 46 секунд!

На заводе компании GAC Motor в Ичане (Китай) новый автомобильный кузов сходит со сборочной линии каждые 46 секунд. Это стало возможным благодаря внедрению инновационных роботизированных решений ABB по сборке кузова.

Знаете ли вы, что мировой рекорд в спринте на 400 метров составляет 43,03 секунды, а французский пловец Амори Лево (Amaury Leveaux) преодолевает 100 метров за 44,94 секунды? В то время как в динамичном мире спорта рекорды ставятся за несколько секунд, поставить рекорд в производстве крайне сложно. Именно поэтому автомобильный завод компании GAC Motor в Ичане так уникален. На умной фабрике сборка кузова автомобиля занимает всего 46 секунд, тем самым компания ставит новую планку всему мировому автомобильному производству. Это достижение стало возможным благодаря комплексу передовых технологий, включая различные высокопроизводительные роботизированные решения от ABB.

Линия сборки автомобильного кузова оснащена рядом гибких производственных решений, отличающихся максимальной производительностью, эффективностью и качеством. Среди них легко перенастраиваемые система сборки GateFramer и подвижная платформа ABB FlexTrack, а также линии для вклеивания и сборки деталей автомобиля.

Задача

Завод GAC Motor в Ичане, в который были вложены большие инвестиции – предприятие мирового уровня с технологиями автоматизированного производства последнего поколения. Для достижения такой цели, как сборка автомобильного кузова за 46 секунд, завод с 2018 года тесно сотрудничает с ABB в проектировании производственных линий.

«46 секунд – лимит времени, который мы до сих пор не осмеливались покорить. Известно, что скорость основных производственных линий в мире около 60 секунд, а самые быстрые могут достигать показателя в 51 секунду», – отметил Джэнгао Дун (Zhengghao Dong), глобальный менеджер ABB по решениям для сборочных линий.

Ключевая задача состояла в том, чтобы сварить 72 прихваточных шва за 46 секунд, при этом на каждый сварной шов уходило бы 4-5 секунд, а также гарантировать, что швы сделаны с высокой степенью точности и прочности. Вместе с этим конфигурация решений должна отвечать требованиям заказчика по гибкому совместному производству нескольких моделей на различных платформах и по переключению производственных линий между работами над различными моделями автомобиля, не затрагивая стандартный производственный цикл.

Решение

После недель тщательного анализа данных и планирования ABB решила отойти от проектировочного ограничения по использованию 14 роботов в своей системе сборки GateFramer и добавить в нее четыре дополнительных робота, которые помогли бы GAC достичь скорости производства в 46 секунд. Систему оснастили 8 высокопроизводительными роботами IRB 6700 и 10 роботами IRB 6650s, которые способны выполнить установку элементов автомобильного кузова за 10 секунд и сварить 72 кузовных шва всего за 16 секунд.

В 2019 году завод в Ичане установил оснащенную 18 роботами систему ABB GateFramer и начал серийное производство автомобильных кузовов. Среди линий по сборке кузовов, реализованных компанией ABB по всему миру, в этой системе задействовано наибольшее количество роботов, и у нее самая высокая скорость производства.

В отличие от традиционных линий по сборке кузовов, которые необходимо разрабатывать под индивидуальные условия каждой модели автомобиля, у системы сборки GateFramer стандартизированная конструкция. Она позволяет собирать до 6 моделей автомобилей на одной и той же производственной линии без ее остановки. Производители могут просто переключаться между сборкой разных моделями, меняя порядок секций, где крепятся детали для той или иной модели.

Она позволяет собирать до 6 моделей автомобилей на одной и той же производственной линии без ее остановки. Производители могут просто переключаться между сборкой разных моделями, меняя порядок секций, где крепятся детали для той или иной модели.

Помимо основной линии с зоной сварки на заводе в Ичане установлена 96-метровая подвижная платформа ABB FlexTrack для передвижения кузова автомобиля по производству. Конвейеру с сервоприводом нужно всего 6 секунд, чтобы переместить кузов автомобиля с одной позиции на другую. Скорость его движения – 1500 мм/с – помогает достичь показателя 46 секунд на один производственный цикл.

Автомобильные детали и элементы салона, в том числе кресла и колеса собираются двумя роботами IRB 6700 на линии основной сборки. Еще четыре робота IRB 6700 вклеивают лобовые и задние стекла.

Результат

Благодаря высокой скорости и надежности роботов ABB производственная мощность завода в Ичане составляет 200 тысяч автомобилей в год. За одну смену с производственной линии сходит 500 готовых кузовов автомобилей. Так как качество выпускаемой продукции и производственная эффективность полностью отвечает ожиданиям GAC Motor, в июне 2019 года компания начала производить на заводе в Ичане среднеразмерный седан GA6. В этом году GAC Motor в полной мере воспользуется возможностью начать сборку новых моделей без дополнительных ресурсов и запустит производство модели GS4, вслед за которой начнет выпускать новый электромобиль.

За одну смену с производственной линии сходит 500 готовых кузовов автомобилей. Так как качество выпускаемой продукции и производственная эффективность полностью отвечает ожиданиям GAC Motor, в июне 2019 года компания начала производить на заводе в Ичане среднеразмерный седан GA6. В этом году GAC Motor в полной мере воспользуется возможностью начать сборку новых моделей без дополнительных ресурсов и запустит производство модели GS4, вслед за которой начнет выпускать новый электромобиль.

www.abb.com/robotics

Как переоборудовать и построить новые кузова Chevy ’57 для развлечения и прибыли

Я хожу на выставку SEMA (Speciality Equipment Market Association) в Лас-Вегасе с 1981 года. В процессе я видел более замысловатые выхлопные патрубки и выбитые колеса, чем я мог бы сосчитать на своем ноутбуке. Но я продолжаю возвращаться, потому что всегда нахожу что-то новое.

В этом году я заметил, что продавцы продают полностью новые кузова для старых автомобилей. Один стенд на выставке продавал свежие кузова Мустангов и Камарос 60-х.Другой предлагал новенькие кузова Chevy 57 года выпуска.

Один стенд на выставке продавал свежие кузова Мустангов и Камарос 60-х.Другой предлагал новенькие кузова Chevy 57 года выпуска.

Это были не копии из стекловолокна, а изделия из штампованной стали, состоящие из панелей кузова, которые взаимозаменяемы со стандартными частями. Они готовы сочетаться с рамой, трансмиссией и подвеской, чтобы создать совершенно новый автомобиль.

Chevy 57-го года производится компанией EMI в Стерлинг-Хайтс, штат Мичиган, в 60 милях от нашей штаб-квартиры в Анн-Арборе, которая была основана в том же году, когда появился знаменитый Chevy. Вернувшись с выставки, я посетил компанию, чтобы увидеть, как она умудряется производить эти тела в небольших количествах по разумной цене.

Оказывается, EMI — Experi-Metal, Inc. — специализируется на производстве небольших партий металлических корпусных деталей. 150 сотрудников EMI построили первые прототипы нынешних Ford Mustang и F-150, а также Pontiac Solstice. «Мы можем сделать белое тело целиком из математической модели за четыре месяца», — говорит генеральный директор Джерри Кинг.

EMI также производит восстановленные детали из листового металла для автомобилей от Ford Coupe 32-го до Chevy 57-го. Фактически, одна из причин, по которой компания решила сделать кузов 57-го года полностью, заключалась в том, что она уже производила около половины кузовных панелей в качестве запасных частей.

Эти панели производятся тем же способом, что и производственные кузовные детали: путем помещения плоских стальных листов между двумя металлическими штампами, имеющими форму конечной детали, и сжатия штампов вместе с усилием в несколько тысяч фунтов.

Основное различие между Chevy и прототипами заключается в конструкции штамповочных штампов. Штампы для прототипов начинаются с баз данных САПР или электронных представлений формы и размера кузова автомобиля, созданных при проектировании транспортных средств на экранах компьютеров.Для Chevy ’57 EMI пришлось создать собственную базу данных CAD, используя цифровые датчики для измерения контуров реальных панелей кузова Chevy.

Из этой базы данных сотрудники EMI определяют, как деталь должна быть проштампована. Это означает, что нужно выяснить, в каком направлении должны двигаться штампы и сколько ударов потребуется. Это не только искусство, но и наука, сочетающая в себе опыт — Кинг работает в области штамповки листового металла 34 года — а также специализированные компьютерные программы, такие как Dynaform, которые помогают определить, будут ли плоские стальные листы складываться или рваться по мере того, как они образуются умирает.

После определения формы штампов используется фрезерный станок с компьютерным управлением для вырезания копий штампов из гигантских блоков пенопласта — для переднего крыла может потребоваться матрица длиной восемь футов, шириной пять футов и два фута. глубокий.

Эти копии из пенопласта помещаются в большие стальные рамы, где вокруг них набивается формовочный песок (песок с примесью клея). Затем пену удаляют, оставляя полость, заполненную расплавленным металлом. Металлом для штампов, используемых на автомобильных заводах, является сталь, которая обеспечивает прочный и долговечный штамп.Но для прототипов и кузова Chevy EMI использует кирксит, цинковый сплав, который легче обрабатывать, чем сталь, и разливается только при 800 градусах, а не при 2800 градусах, необходимых для стали. Для более крупных инструментов требуется до 30 000 фунтов расплавленного кирксита.

Металлом для штампов, используемых на автомобильных заводах, является сталь, которая обеспечивает прочный и долговечный штамп.Но для прототипов и кузова Chevy EMI использует кирксит, цинковый сплав, который легче обрабатывать, чем сталь, и разливается только при 800 градусах, а не при 2800 градусах, необходимых для стали. Для более крупных инструментов требуется до 30 000 фунтов расплавленного кирксита.

После затвердевания металла песок удаляется, а штамп для чернового литья возвращается на фрезерный станок, который обрезает его до окончательного контура. Каждая деталь из листового металла нуждается в головке и головке, которые прикреплены к гигантским штамповочным прессам.Самый большой EMI может сжимать инструменты вместе с силой в 2000 тонн или четыре миллиона фунтов, которая создается гидравлически. Такой пресс стоит около 3 миллионов долларов и возвышается на 30 футов над цехом, а также более чем на 20 футов ниже.

После штамповки плоской стали до окончательной формы деталь измеряется электронными датчиками, чтобы убедиться, что она имеет правильную форму. Металл всегда имеет упругую отдачу, а это означает, что он не является точной копией формы в штампе.Это учтено в конструкции штампов, но обычно требуется корректировка методом проб и ошибок, прежде чем детали станут идеальными.

Металл всегда имеет упругую отдачу, а это означает, что он не является точной копией формы в штампе.Это учтено в конструкции штампов, но обычно требуется корректировка методом проб и ошибок, прежде чем детали станут идеальными.

А поскольку киркситовые штампы изнашиваются быстрее, чем стальные, для обеспечения точности деталей проводятся частые проверки у мастера. При тщательном контроле и периодическом восстановлении инструмента набор штампов может штамповать несколько тысяч деталей.

Излишки материала удаляются с готовых штамповок с помощью компьютеризированной лазерной обрезной машины, которая продается за 1 доллар.2 миллиона. После выполнения любых других операций по гибке и перфорации детали готовы для сварки в готовое тело.

EMI выполнила этот процесс для примерно 200 деталей, чтобы создать Chevy ’57. Единственная не переделанная деталь — это капот / противопожарная стена. Эту деталь сложно штамповать, и, по данным EMI, ее достаточно легко получить из различных источников. Используя оригинальный капот — даже тот, который требует некоторой реставрации — EMI экономит деньги, а также позволяет классифицировать весь кузов как восстановленный, а не как полностью новый автомобиль.

Используя оригинальный капот — даже тот, который требует некоторой реставрации — EMI экономит деньги, а также позволяет классифицировать весь кузов как восстановленный, а не как полностью новый автомобиль.

Стоимость кузова в белом цвете — 34 500 долларов. Превращение одного в полноценный автомобиль будет стоить от 70 000 до 120 000 долларов, в зависимости от того, сколько экзотических деталей вы используете. Когда один из этих автомобилей будет собран на современном шасси, мы будем первыми в очереди на испытания.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на пианино.io

Моделирование нескольких тел, часть 3: Как создать несколько тел

Сделать несколько тел из одной детали очень просто. Вот несколько способов сделать это:

Disjoint Solids

Когда вы создаете твердые области, которые не соприкасаются друг с другом, они называются областями . Технически в одном теле может быть несколько областей. Итак, нарисуйте прямоугольник, выдавите его до твердого тела. Нарисуйте еще один прямоугольник и выдавите еще одно твердое тело в той же части, которое не касается первого тела, и у вас есть 2 области, одно тело.Я как бы забиваюсь об этом, потому что меня это сбивает с толку, поскольку я слишком много лет работал с другой системой. Из-за этой концепции «непересекающихся твердых тел» вы должны быть более осторожны при использовании термина «мульти-тела» в Solid Edge.

Технически в одном теле может быть несколько областей. Итак, нарисуйте прямоугольник, выдавите его до твердого тела. Нарисуйте еще один прямоугольник и выдавите еще одно твердое тело в той же части, которое не касается первого тела, и у вас есть 2 области, одно тело.Я как бы забиваюсь об этом, потому что меня это сбивает с толку, поскольку я слишком много лет работал с другой системой. Из-за этой концепции «непересекающихся твердых тел» вы должны быть более осторожны при использовании термина «мульти-тела» в Solid Edge.

Если вы хотите скачать часть, использованную для создания этого изображения, она прикреплена к этому сообщению с именем mbm1.par. Это очень просто, но вы должны легко увидеть, что было сделано, и поиграть с этим, не боясь сломать что-нибудь важное.

На изображении выше курсор находится над Design Body 1 на панели Обработки контуров, поэтому две области, составляющие это тело, выделены оранжевым. По умолчанию они будут прозрачно-серыми, потому что они неактивны. Design Body 2 — это отдельная область и активное тело. Я создал запись Design Body 2 на панели Обработки контуров, используя инструмент Add Body, показанный справа.

Design Body 2 — это отдельная область и активное тело. Я создал запись Design Body 2 на панели Обработки контуров, используя инструмент Add Body, показанный справа.

Таким образом, при выдавливании непересекающихся эскизов создаются сплошные области, пока вы не воспользуетесь командой «Добавить тело».Это первый и самый простой способ создать несколько областей / тел в Solid Edge.

Вставить копию детали

Следующий инструмент, о котором стоит поговорить, — это команда «Вставить копию детали». Это позволяет вам вставлять одну деталь в другую, где все, что отображается во второй части, является одним элементом. Мне непонятно, почему эта команда отображается в группе «Буфер обмена» на вкладке «Главная», но вы найдете ее именно там. Интерфейс можно настраивать, поэтому, если это действительно вас оскорбляет по какой-то причине, вы можете поместить его в другое место, которое имеет для вас больше смысла.

Когда вы используете эту функцию в синхронном режиме, она не ассоциативна. При первом использовании вы получите такое сообщение:

При первом использовании вы получите такое сообщение:

Я видел много людей, которые игнорируют подобные сообщения или считают, что никакие сообщения, отправляемые программой, не являются полезными. Не будь одним из таких людей. По крайней мере, прочтите сообщение, прежде чем судить о его полезности. Это довольно ясно. Поэтому, если вы внесете изменения в исходную модель, вставка копии детали не обновится. Иногда это именно то, что вам нужно, а иногда нет.Если вам нужна функция, которая будет обновляться с изменениями в исходном файле, переключитесь в упорядоченный режим и используйте таким образом Вставить копию детали.

Диалоговое окно «Параметры копирования детали» помогает вставить существующую деталь в новую. Существующая часть, которую я называю «родительской», может быть многотельной или многозональной. Например, я использовал часть mbm1.par, используемую в приведенном выше примере, в качестве родительской части для вставки в новую часть с помощью команды Insert Part Copy.

Чтобы использовать этот инструмент, просто создайте новую деталь или откройте существующую деталь.Эту часть я называю «дочерней частью». Затем нажмите «Вставить копию детали» на вкладке «Главная» в группе «Буфер обмена». Подтвердите сообщение, описанное выше, если вы находитесь в синхронном режиме.

Затем появится диалоговое окно справа. Это дает вам множество вариантов.

В раскрывающемся списке «Элемент семейства деталей» можно выбрать один конкретный элемент из семейства деталей родительской детали. Это может быть конкретный размер или версия с определенными функциями или без них.

«Копировать как тело проекта» вставляет тела родительской детали как тела проекта.

«Объединить твердые тела» объединит тела родительской детали с телами дочерней детали.

«Зеркальное тело», конечно, дает вам деталь, противоположную оригиналу, и вы даже можете использовать инструмент «Масштаб» для равномерного или неравномерного масштабирования.

«Flatten» предназначен для корпусов из листового металла.

Перемещение тел в синхронном режиме довольно просто.Просто выберите тело на панели Обработки контуров и используйте штурвал, чтобы переместить тело в новое место. Намного проще, чем другие программы, которые я использовал.

Вырезание тела

Я использовал mbm1.par для создания этого разреза. Сначала я активировал Design Body 1, затем нарисовал на нем прямоугольник и выдавил часть прямоугольника над блоком, чтобы сделать сквозной разрез. Это не создает другое тело, это создает область . Опять же, если вы понимаете эту концепцию «регионов», прошу прощения за это подчеркивание, я делаю это в первую очередь потому, что мне все еще трудно с этим.Отсюда мне непонятно, как разделить области на тела, если у вас есть необходимость в этом.

Split

Split, на мой взгляд, один из наиболее полезных инструментов MBM. Разделение позволяет разделить твердое тело на несколько тел с плоскостью, другим твердым телом или поверхностью. Это очень удобно. Одним из недостатков инструмента является то, что он, кажется, работает только с одним телом за раз (вы не можете разделить несколько тел, хотя, опять же, вы можете разделить несколько областей в одном теле).

Разделение позволяет разделить твердое тело на несколько тел с плоскостью, другим твердым телом или поверхностью. Это очень удобно. Одним из недостатков инструмента является то, что он, кажется, работает только с одним телом за раз (вы не можете разделить несколько тел, хотя, опять же, вы можете разделить несколько областей в одном теле).

Divide

Я слышал об этой функции «разделения». Похоже, что он был спрятан в ST5 и, возможно, удален в ST6. Я не могу найти его в интерфейсе настройки. Похоже, что его заменила функция публикации с несколькими телами. Может здесь кто поправит / подтвердит. Трудно не быть экспертом . В любом случае Divide кажется устаревшей функцией.

Multi-Body Publish

Multi-Body Publish — это своего рода конец процесса MBM.Эта функция позволяет вынести каждое тело в отдельные файлы деталей. Это также объединит все эти отдельные части в сборку. Отлично. Это отличный инструмент, он делает то, что нужно, прост в использовании и не требует пояснений.

Отлично. Это отличный инструмент, он делает то, что нужно, прост в использовании и не требует пояснений.

разнесенных видов деталей с несколькими телами за 6 шагов

При проектировании в SolidWorks иногда может быть полезно создавать детали, которые имеют более одного твердого тела, в таких приложениях, как сварные детали, листовой металл или инструменты для литья под давлением.Также может потребоваться показать, как эти части сочетаются друг с другом, в разобранном виде. Хотя можно сохранить отдельные тела как отдельные файлы деталей в сборке и выполнить там разнесенный вид, может быть проще и быстрее выполнить разнесенный вид в многотельной детали. Эта функция была представлена в SolidWorks 2012.

Этот процесс, описанный в шагах ниже, аналогичен созданию разнесенных видов со сборками.

1. Создайте новую конфигурацию