Изготовление стеклянных бутылок на заказ

Производство стекла

Самые известные

компании-производители доверяют Glass Decor свои смелые проекты

Glass Decor выпускает высокопрозрачное стекло, на которое можно нанести исключительно сложную декорацию

Выпуск эксклюзивных форм бутылок

Линейка Elite — утяжеленная бутылка с толстым дном

Премиальное качество

Контроль на каждом этапе

ЕВРОПЕЙСКОЕ КАЧЕСТВО

На производстве установлены машины производства Bottero, Италия.

Установлены 2-, 6- и 8-секционные стеклоформирующие машины.

Разработка и изготовление бутылок бесцветного стекла для премиальной продукции.

Возможность перехода в однокапельный режим для производства крупных бутылок.

Однокапельная и двухкапельная выработки позволяют выпускать бутылки от 0,05 до 3 литров.

120 000 000

единиц чистой бутылки выпускает каждый год стекольный завод Glass Decor

ВЫПУСК ЭКСКЛЮЗИВНОГО СТЕКЛА

Линейка Elite чистой бутылки производства Glass Decor идеально отвечает требованиям последующего декорирования и международным представлениям об эксклюзивном, высококачественном продукте.

ПОЛНЫЙ ЦИКЛ ПРОИЗВОДСТВА

Наличие собственного стекольного производства даёт клиентам Glass Decor ряд неоспоримых преимуществ.

Постоянный контроль качества выпускаемой продукции.

Грамотное планирование работы производства.

Распределение производственных планов на год в зависимости от сезонных потребностей компании.

Возможность синхронизации производства бутылок и их декорирования.

Постоянное поддержание стабильного запаса продукции на складах.

Сокращение расходов за счёт продуманной логистики.

Уменьшение потерь.

Glass Decor выпускает высокопрозрачное стекло, на которое можно нанести исключительно сложную декорацию.

Уникальная бутылка по вашему заказу

Мощности стекольного завода Glass Decor позволяют выпускать стеклянную бутылку любой сложности для алкогольных и безалкогольных напитков.

100 000

ЕДИНИЦ МИНИМАЛЬНЫЙ

ЕДИНОВРЕМЕННЫЙ ОБЪЕМ

Минимальная высота (до венчика) — 127 мм (двухкапельный режим), 101 мм (однокапельный режим)

Максимальная высота (до венчика) — 450 мм (двухкапельный и однокапельный режим)

Минимальный диаметр — 30 мм (двухкапельный и однокапельный режим)

Максимальный диаметр — 100 мм (двухкапельный режим), 145 мм (однокапельный режим)

ДОПОЛНИТЕЛЬНЫЕ СЕРВИСЫ

УПАКОВКА

Упаковка собственного производства для перевозки стекла.

ХРАНЕНИЕ

Складские мощности 53 000 м2 позволяют хранить существенный запас чистой и декорированной продукции.

ЛОГИСТИКА

Оперативно доставим всю готовую продукцию заказчику в евроупаковке собственным автотранспортом.

Мы предлагаем

пробку и термоусадку

Бутылки с пробками могут подчеркнуть достоинство ваших напитков и использованы вами не только под водку или коньяк. Практически все изделия оригинальны и подходят для розлива цветных или прозрачных напитков. Если вы решили, что эта стеклотара для вашего напитка — звоните, заказывайте и берите ее.

МНОГОКАНАЛЬНЫЙ

СЛЕДУЮЩИЙ РАЗДЕЛ

Каталог

Производство стеклянных бутылок от компании «Главстеклотара»

Производство стеклянных бутылок и банок – это процесс, который требует максимально отдачи. Если не соблюдены даже небольшие детали изготовления тары, то на выходе можно получить бутыли на 20 л со стенками неодинаковой толщины. Также проблема может заключаться в хрупкости материала или неровной форме емкости. Нюансов может быть достаточно много, поэтому лучше довериться в «Торговый дом «ГЛАВСТЕКЛОТАРА».

Широкий ассортимент стеклянных бутылок от ТД «Главстеклотара»

Представленная в нашем каталоге продукция соответствует всем стандартам качества и отличается высокими эксплуатационными характеристиками. Наши товары имеют не только хорошую герметичность, но и обладают другими, не менее полезными свойствами. В таких емкостях можно хранить соки, воду, различные напитки. Они отлично подходят для приготовления домашнего вина и самогона. Отдельно стоит отметить тару, которая вмещает в себя до 0,5 л. Ее можно считать универсальной, так как в массовом разливе напитков в такие емкости считается наиболее выгодным с экономической точки зрения.

Отдельно стоит отметить тару, которая вмещает в себя до 0,5 л. Ее можно считать универсальной, так как в массовом разливе напитков в такие емкости считается наиболее выгодным с экономической точки зрения.

Также наша компания наладила изготовление бутылок, которые применяются для шампанского. Это специальная тара, которая имеет темное стекло для предотвращения брожения напитка, обладающая достаточно толстыми стенками и специальным удлиненным горлышком. Только в таких условиях шампанское может храниться столько, сколько того требует ГОСТ или ТУ. Именно наша цена отличается приемлемым диапазоном и для крупных производств, и для небольших предприятий, которые только начинают изготовление собственных шампанских вин.

Важно понимать, что стоимость производства стеклянных бутылок напрямую влияет на то, сколько будет в итоге оцениваться готовая продукция. Мы смогли настолько оптимизировать процесс, что благодаря автоматизированным линиям вы получаете именно ту тару, которая необходима для конкретных целей.

В компании «Торговый дом «ГЛАВСТЕКЛОТАРА» представлен широкий ассортимент стеклянной продукции, а также различных комплектующих, предназначенных для качественного хранения и транспортировки продуктов. Так, у нас можно приобрести такой вид товара, как бугельная пробка. Если вы хотите больше узнать о сотрудничестве с нами, звоните по указанным на сайте телефонам.

Производство стеклянных бутылок и стеклотары на заказ

Компания “СЛОДЭС” с 2009 года занимается созданием оригинальных бутылок торговой марки SLODES. Было создано не один десяток новых промышленных образцов. В настоящее время компания может произвести более 70 видов стеклянных бутылок, графинов и пробок на собственных формокомплектах компании.

РАЗРАБОТКА

Компания «СЛОДЭС» предлагает услуги разработки дизайна стеклянных бутылок, а также осуществляет контроль над всеми этапами их выпуска.

Изготовление стеклобутылки начинается с работы над дизайном.

Промышленные и графические конструкторы и дизайнеры нашей компании разрабатывают внешний вид изделий, а затем создают графическую 3D модель. Потом строится математическая модель, описывающая характеристики массы и объема стеклянной продукции. На её основании создается чертеж, учитывающий все параметры будущего изделия. Процесс завершается подготовкой конструкторской документации, необходимой для изготовления стеклоформующей оснастки (формокомплекта). Затем стартует производство.

СТЕКЛОФОРМУЮЩАЯ ОСНАСТКА (ФОРМОКОМПЛЕКТЫ)

Для выпуска бутылок конкретного дизайна, необходимо изготовить формовую оснастку, чистовые формы, которых повторяют все мельчайшие особенности внешнего вида будущей продукции Такие работы необходимы для формирования эксклюзивной стеклотары (стеклобанки, стеклобутылки) различных объёмов.

ПРОДУКЦИЯ 0,33 0,5 0,7 И 1 ЛИТР

Зачастую один и тот же продукт или линейка напитков разливаются в бутылках различного объема, например в 1л и 0,5 литра. Тогда требуется создание одной модели в разных объемах. Литровое изделие не может быть увеличенной копией меньшей модели — при изменении размера необходима корректировка пропорций. Примеры дизайна: 1 литр — 0,7 — 0,5 —0,35 — 0,25, даже 0,1 литра смотрите в нашем портфолио в разделе стеклобутылки.

Для реализации каждого проекта компания «Слодэс» объединяет усилия специалистов различного профиля, что позволяет нам не просто предлагать заказчику красивый и уникальный продукт, но и гарантировать его неизменно высокое качество.

Стеклотара оптом от производителя — Производство бутылок из стекла

Мы всегда рады предоставить вам следующую продукцию:

Винная и водочная бутылка

В нашем каталоге, Вы можете найти широкий ассортимент стеклянной тары для винной продукции и крепких напитков. Стеклянная тара, на данный момент является единственной упаковкой, сохраняющей натуральный вкус и качество алкогольных напитков. Коричневое стекло обладает дополнительным плюсом, затемненный цвет защищает продукт от прямого попадания лучей света, благодаря этому напиток сохраняет свои качества дольше.

Стеклянная тара, на данный момент является единственной упаковкой, сохраняющей натуральный вкус и качество алкогольных напитков. Коричневое стекло обладает дополнительным плюсом, затемненный цвет защищает продукт от прямого попадания лучей света, благодаря этому напиток сохраняет свои качества дольше.

Пивная бутылка

Рынок пива в России на данный момент, является высоко конкурентным. В борьбе за клиента, в ход идут все методы, в том числе высококачественная и приятная упаковка пива — стеклянная бутылка. Оцените продукцию представленную в разделе «Пивная Бутылка», если Вы не нашли подходящий вариант, Закажите звонок Специалиста, с Вами свяжется наш сотрудник и поможет в выборе, а так же предложит эксклюзивные варианты бутылки.

Бутылка для газированных напитков

То, во что разлит Ваш напиток, требует высокого внимания. Мы контролируем производство бутылки с момента добычи кварцевого песка, до момента упаковки бутылок в паллеты. Система контроля качества, позволяет не допустить попадания в руки конечного потребителя бракованной бутылки. Выберите тару для Ваших напитков в разделе «Продукция».

Выберите тару для Ваших напитков в разделе «Продукция».

Химический флакон

Стеклянная тара, является самой оптимальной для реализации химических жидкостей. Стекло – химически не активно, поэтому не вступает в реакцию с химическими жидкостями, что позволяет в течение долгого времени хранить «химию» в стекле. На данный момент в большинстве строительных магазинов, вы можете найти Растворители, ацетон и прочие жидкости, именно в нашей стеклянной бутылке.

Бутылка для пищевых масел

В 2012 году мы начали поставки нашей продукции для масляных производств России. В странах Европы, пищевые масла в большинстве своем разливаются в стекло, Сегодня этот тренд пришел в Россию. Свяжитесь с нашим специалистом для обсуждения возможности поставки тары в Ваш адрес.

Эксклюзивная тара

Наше предприятие имеет большой опыт в разработке и производстве эксклюзивной стеклянной тары. Совместно с партнерами, мы готовы разработать и изготовить стекло бутылку из коричневого стекла по Вашим требованиям.

Мы производим эксклюзивную бутылку для Ведущих предприятий алкогольной и пищевой промышленности, ознокомиться с образцами Вы можете в галерее.

Этапы производства стеклянной тары | Гласстрейддизайн

Стекло считается одним из древнейших материалов, который популярен и в наши годы. Поэтому ежегодно объемы производства тары из стекла в нашей стране только увеличиваются. В повседневной жизни каждый из нас использует стеклянную посуду, банки, бутылки и т.д., но мало кто задумывается о том, как они производятся.

Технология производства тары из стекла

Производство стеклянных бутылок и другой продукции состоит из следующих этапов:

- Формирование шихты. Стекло изготавливают из смеси химических веществ и соединений: стеклобоя, кварцевого песка, глинозема, карбоната натрия и т.д. Чтобы стекло получилось хорошего качества, нужно строго контролировать пропорции ингредиентов, входящих в шихтовую смесь.

- Изготовление расплава. Шихтовая смесь направляется по конвейеру в регенеративную печь, где ее нагревают до высоких температур.

На выходе получается жидкая стекломасса, в которой испаряются газовые пузырьки и полностью отсутствуют тугоплавкие элементы.

На выходе получается жидкая стекломасса, в которой испаряются газовые пузырьки и полностью отсутствуют тугоплавкие элементы. - Охлаждение жидкой стекломассы. Перед тем как начинать формировать формы из жидкого стекла, его охлаждают до температуры выдувания (около 9000 С).

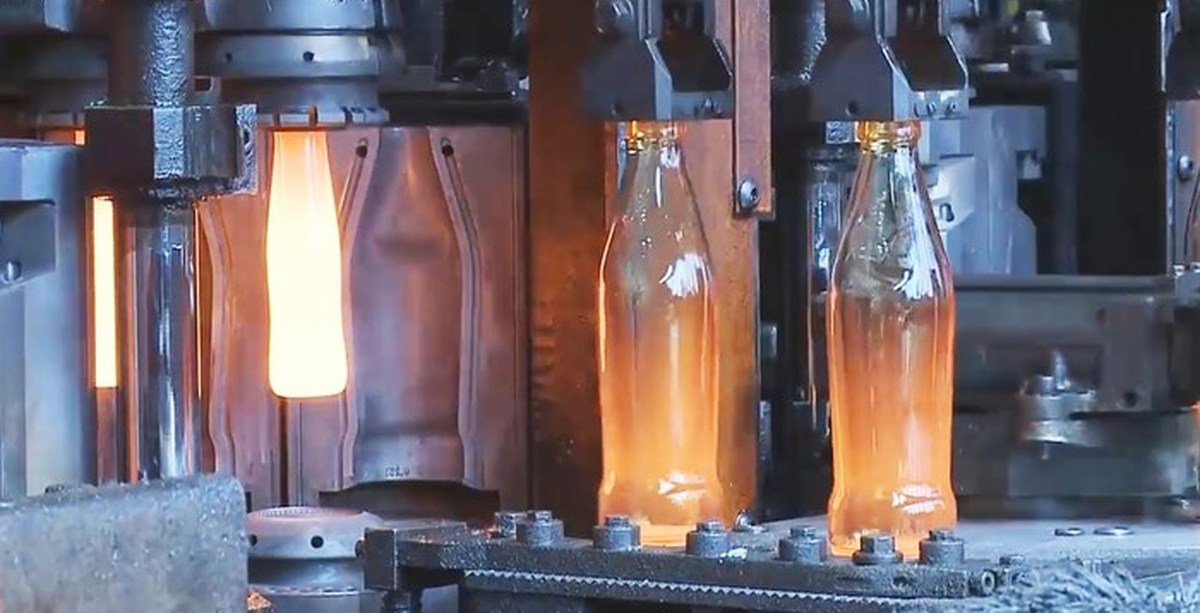

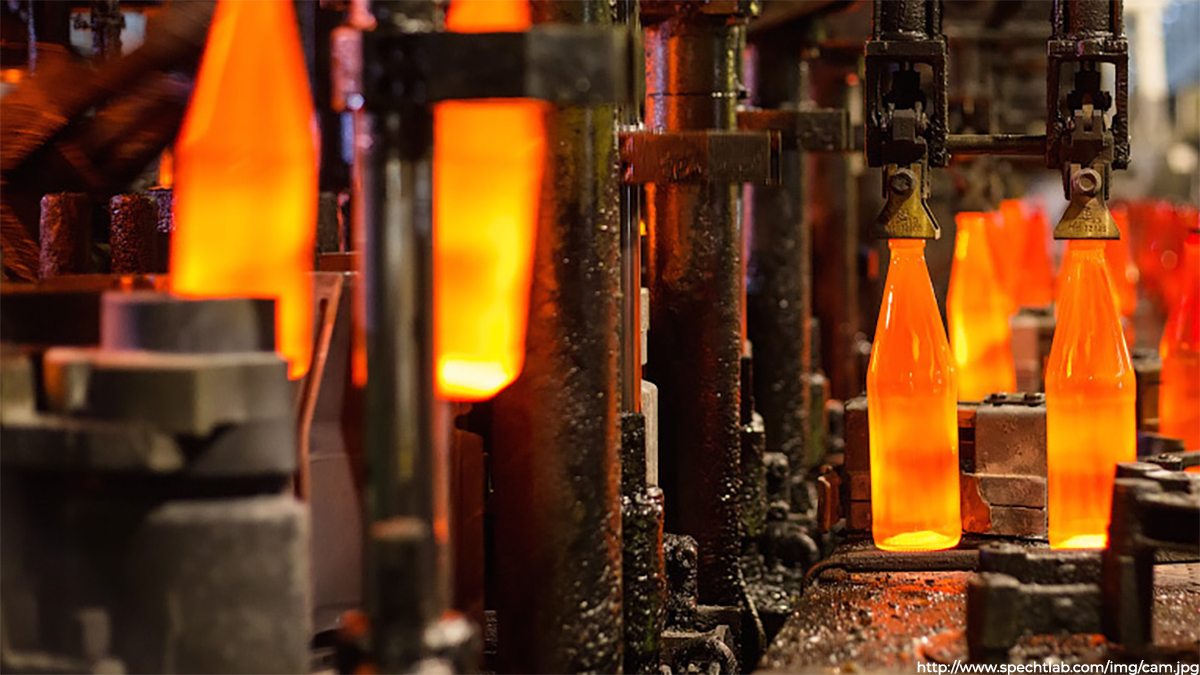

- Формирование бутылки. Чтобы получить необходимую форму изделия, применяют специальное оборудование для выдувания, а также металлическую оснастку. Расплав, остуженный до температуры выдувания, направляется на форму с помощью дозированных капель. Когда изделие будет готово, его подают на контейнер для последующей обработки.

- Отжиг стеклянной тары. Отжиг необходим для того, чтобы бутылки обрели механическую прочность, а также были устойчивы к перепадам температуры. Для отжига бутылки направляют в печь с прямым нагревом.

- Окончательная обработка. На финише тару обрабатывают специальным раствором, который предохранит продукцию от механических дефектов во время транспортировки.

Упаковка готовых стеклянных изделий

После прохождения контроля качества тара отправляется на конвейерную линию, где ее упаковывают в специальную транспортную упаковку.

Как видно из статьи, изготовление продукции из стекла массового потребления – это многоэтапный технологический процесс, нуждающийся не только в применение дорогостоящего оборудования, но и в работе специалистов, знающих свое дело. Только строгое соблюдений норм и правил на всех этапах производства стеклянной тары гарантирует получение качественной продукции.

Как делают стеклянные бутылки — Как это сделано, как это работает, как это устроено — LiveJournal

Часто бывает, когда я иду на завод, даже не представляю, что меня там ждёт. В этот раз было то же самое, мне предстояло посетить крупнейшее за Уралом производство стеклотары и я воображал огромные производственные площади, но на деле все оказалось иначе.1. Стекольная линия.

Речь пойдёт о Новосибирском предприятии ОАО «Завод «Экран».

История завода началась после Великой Отечественной Войны — именно тогда Советский Союз задумался о создании базы для производства электровакуумных приборов для радиолокации и телевидения. В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

2.

Сегодня ОАО «Завод «Экран» — предприятие, занимающее лидирующую позицию среди производителей стеклотары на территории от Урала до Дальнего Востока. Ассортиментный ряд завода составляют бутылки из бесцветного стекла емкостью от 0,25 л до 1 л для розлива ликеро-водочных изделий, пива и газированных напитков; банки для соков, соусов и других консервированных продуктов емкостью от 0,25 до 3 литров; бутылки из коричневого стекла.

3. Стекловарная печь.

Говоря крупнейшее производство стеклотары за Уралом, я имел ввиду, что производственная мощность предприятия — 620 млн. шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

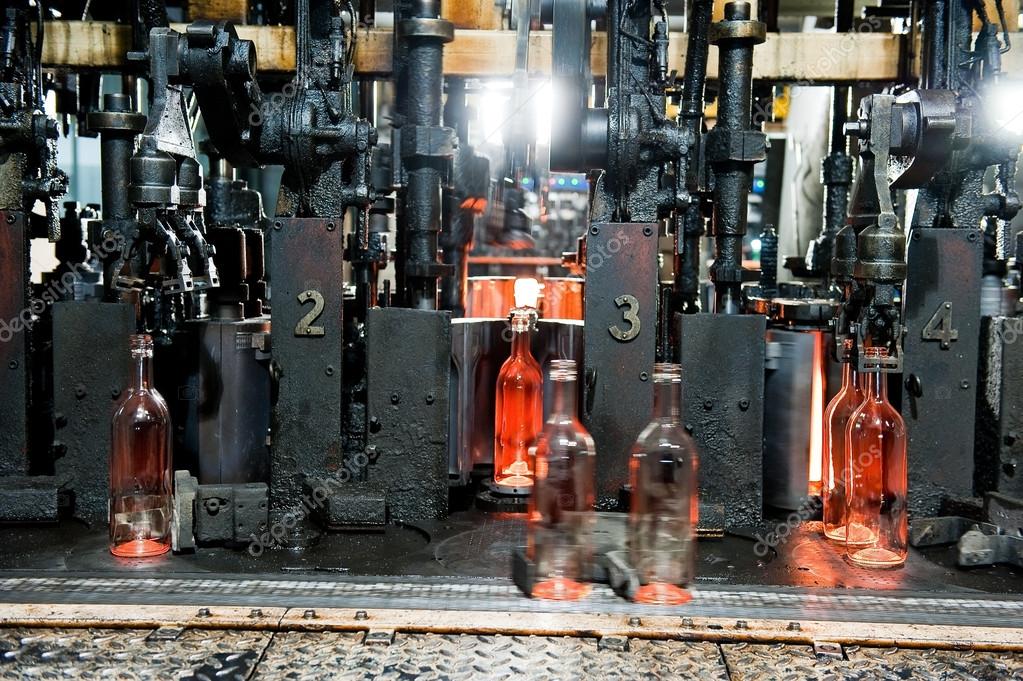

Но крупнейшее производство в данном случае — это всего лишь два цеха (производство бесцветной бутылки и коричневой).

4. Готовые, но ещё не прошедшие контроль качества бутылки.

Технология производства стеклотары состоит из следующих последовательных процессов:

— подготовка исходного сырья,

— составление шихты,

— варка стекломассы,

— формирование и отжиг изделий,

— контроль качества и упаковка.

Подготовка исходного сырья представляет собой очистку исходных сырьевых компонентов от нежелательных примесей и их подготовка к дальнейшей обработке и применению. Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Шихта — это сухая смесь материалов, которые подаются в печь для получения стекломассы. Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

5. Стекловарная печь, в которую подаётся шихта и стеклобой. Производительность такой печи около 180 тонн стекломассы в сутки.

Варка стекломассы — самая сложная операция всего стекольного производства, производится в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов.

При нагревании шихты до 1100…1150 град С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

6. Стекломасса на выходе из печи.

Цвет и прозрачность бутылки, определяется добавлением (или отсутствием) красителей и глушителей в шихту. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

7. Процесс довольно дурнопахнущий.

Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий выдуванием.

8. Подача стекломассы на стекольные линии. Внизу кадра видны две падающие яркие капли стекломассы — это будущие бутылки.

9. Процесс создания капель стекломассы.

10.

11. Готовая стекломасса подаётся к формовочным автоматам, где осуществляется формовка изделий с применением соответсвующей оснастки.

12.

13. Десятисекционная линия, производящая бутылки из коричневого стекла.

14.

После прохождения процесса формования, стеклоизделие проходит дополнительную термическую обработку (отжиг) в печах прямого нагрева. Отжиг необходим для снятия внутреннего остаточного напряжения в стеклотаре, что придаёт изделию сохранность в процессе дальнейшей обработки и эксплуатации.

Температура изделий на входе в печь отжига: пр. 400°C — 500°C.

Температура изделий на выходе: пр. 50°C – 80°C.

15. Стеклотара после отжига

16. Опрыскивание бутылок специальным раствором, который предотвращает появление царапин и потертостей на бутылках при транспортировке.

17. Продукция готова, осталось только пройти контроль качества.

18. Данный стекольный комплекс оснащён современными инспекционными машинами, которые ежесекундно сканируют параметры каждой стеклобутылки на соответствие требованиям покупателя.

Данный стекольный комплекс оснащён современными инспекционными машинами, которые ежесекундно сканируют параметры каждой стеклобутылки на соответствие требованиям покупателя.

19. Упакованная продукция.

Я показал процесс изготовления бутылок на новом стекольном комплексе. Есть ещё другой цех, где делают прозрачные бутылки и банки, где контроль качества производится вручную. Первые 4 и следующие 7 фотографий сняты именно там.

20. На производстве в обоих цехах очень шумно. Приходится ходить в берушах или шумопоглощающих наушниках.

21. Процесс создания двухлитровой банки.

22.

23. Чекушки.

24. Водочные бутылки после отжига.

25. Контроль качества.

26. Готовая продукция.

Советую посмотреть небольшой видеоряд, снятый мной на производстве.

Спасибо за внимание.

Взят у dedmaxopka в Производство стеклотары

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану (shauey@yandex. ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Наши каналы на ютюбе

Как это сделано — https://goo.gl/fy5MFe

Kak eto sdelano — https://goo.gl/8YGIvl

Жан Пежо — https://goo.gl/L88mip

Сообщество в Живом Журнале — http://kak_eto_sdelano.livejournal.com/

Facebook — https://www.facebook.com/kaketosdelano/

Вконтакте — https://vk.com/kaketosdelano

Одноклассники — https://ok.ru/kaketosdelano

Твиттер — https://twitter.com/kaketosdelano

Инстаграм — https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram. com/aslanfoto/

com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Производство качественных и недорогих стеклянных бутылок

Многие компании стараются использовать стеклянную упаковку для продуктов питания. Но преимущество натурального материала заключается в том, что бутылку можно применить ещё и в химической, фармацевтической промышленности. Надёжный вариант для хранения и транспортировки продукта может быть заказан посредством специализированного сервиса «Гласстрейддизайн». Компания занимается производством стеклянных бутылок на протяжении многих лет. За это время производитель успел неплохо себя зарекомендовать производством уникальных особенностей и характеристик стекла. Любые конкурирующие материалы, вроде пластика, алюминия или картона, даже и близко не стояли по качеству с данным сырьём и технологией обработки стеклянной бутылки.

Производство стеклянных бутылокПочему стекло?Главным преимуществом стекла можно считать нейтральный и совершенно безвредный для человеческого здоровья состав. Можно с лёгкостью хранить любые продукты питания, не переживая за их сохранность и качество. Никакие вещества не начнут выделяться во время активного использования стеклянной тары. Даже агрессивные минеральные вещества не смогут навредить поверхности натурального материала. Сырьё хорошо защищено от проникновения посторонних запахов.

Можно с лёгкостью хранить любые продукты питания, не переживая за их сохранность и качество. Никакие вещества не начнут выделяться во время активного использования стеклянной тары. Даже агрессивные минеральные вещества не смогут навредить поверхности натурального материала. Сырьё хорошо защищено от проникновения посторонних запахов.

У стекла есть другие достоинства и особенности:

- Прекрасный внешний вид. Продукт воспринимается совсем иначе – оригинально и эффектно.

- Простота переработки материала.

- Замечательная устойчивость перед внешней средой и сохранение стекла в любых условиях эксплуатации.

- Брак практически отсутствует. В случае появления каких-то дефектов материал попросту попадает на переработку.

Компания занимается изготовлением различных ёмкостей из стекла. Среди них есть бутылки из красного, синего, зеленого, коричневого, темного, прозрачного стекла. С примерами работ сервиса можно ознакомиться непосредственно на веб-сайте. Компания старается улучшать процесс производства стеклянной продукции. На данный момент план изготовления бутылок из стекла выглядит следующим образом:

С примерами работ сервиса можно ознакомиться непосредственно на веб-сайте. Компания старается улучшать процесс производства стеклянной продукции. На данный момент план изготовления бутылок из стекла выглядит следующим образом:

- эскиз бутылки;

- создание чертежа;

- подготовка трёхмерной модели;

- производство бутылки.

К каждому клиенту будет найден индивидуальный подход. Можно смело рассчитывать на отличный дизайн и прекрасное качество итогового продукта. Дабы подготовка внешнего вида продукта была произведена верно, компания узнает, для какого товара будет использоваться тара. Только после выяснения достаточного количества фактов компания сможет приступить к работе, беря за основу информацию, полученную от клиента. Создание дизайна бутылки – творческое задание, с которым справятся лишь специалисты сервиса.

Понимание процесса формирования стеклянных бутылок

Создание стеклянных емкостей может быть выполнено одним из двух различных процессов — выдуванием и выдуванием или процессом прессования и выдувания. Каждый процесс выбирается в зависимости от типа стеклянной бутылки. Все стеклянные бутылки начинаются как сырье. Кремнезем (песок), кальцинированная сода, известняк и стеклобой (готовое к сжиганию, переработанное стекло) объединяются в определенную смесь в зависимости от желаемых свойств бутылки. Затем смесь плавится при высоких температурах в печи до тех пор, пока она не станет расплавленным материалом, готовым к образованию.Тип стекла, который будет производить эта смесь, известен как натриево-известковое стекло, наиболее популярное стекло для продуктов питания и напитков.

Каждый процесс выбирается в зависимости от типа стеклянной бутылки. Все стеклянные бутылки начинаются как сырье. Кремнезем (песок), кальцинированная сода, известняк и стеклобой (готовое к сжиганию, переработанное стекло) объединяются в определенную смесь в зависимости от желаемых свойств бутылки. Затем смесь плавится при высоких температурах в печи до тех пор, пока она не станет расплавленным материалом, готовым к образованию.Тип стекла, который будет производить эта смесь, известен как натриево-известковое стекло, наиболее популярное стекло для продуктов питания и напитков.

Способы формования стекла

Капли расплавленного стекла разрезаются с помощью лезвия с идеальной синхронизацией, чтобы каждая капля имела одинаковый вес, прежде чем попасть в формовочную машину. Вес капли важен для процесса формирования каждой стеклянной емкости. Формованное стекло создается путем подачи капель расплавленного стекла под действием силы тяжести в формовочную машину, где давление формирует горлышко и основную форму бутылки. После достижения отделки горлышка и общей формы стеклянной бутылки эта форма известна как заготовка. Для достижения окончательной формы контейнера используется один из двух способов.

После достижения отделки горлышка и общей формы стеклянной бутылки эта форма известна как заготовка. Для достижения окончательной формы контейнера используется один из двух способов.

Процесс прессования и выдувания

Процесс прессования и выдувания — наиболее часто используемый метод при производстве стеклянных бутылок. В нем используется машина с отдельными секциями (IS), которая разделена на различные секции для одновременного производства нескольких емкостей одинакового размера. Расплавленное стекло разрезают режущим ножом на частицы определенного размера.Капля падает в машину под действием силы тяжести. Металлический плунжер используется для проталкивания капли в форму, где она начинает принимать форму и превращаться в заготовку. Затем заготовка переносится в форму для выдувания и повторно нагревается, так что заготовка становится достаточно мягкой, чтобы окончить размеры стекла.

После того, как заготовка повторно нагревается до температуры выдувания, нагнетается воздух, чтобы придать форму емкости. Методы прессования и выдувания обычно используются для производства бутылок и банок с широким горлышком, поскольку их размер допускает проникновение поршня в заготовку.

Методы прессования и выдувания обычно используются для производства бутылок и банок с широким горлышком, поскольку их размер допускает проникновение поршня в заготовку.

Выдувной процесс

Процесс выдувания и выдувания используется для создания узких контейнеров. Для этого также требуется установка IS, где капли расплавленного стекла под действием силы тяжести загружаются в форму. Заготовка создается с помощью сжатого воздуха для придания горлышка и основной формы бутылки. Затем заготовку переворачивают на 180 градусов и повторно нагревают, прежде чем снова ввести воздух, чтобы придать контейнеру окончательную форму. Сжатый воздух снова используется для придания бутылке желаемой формы.Методы выдувания и выдувания лучше всего использовать для изготовления стеклянных бутылок, требующих различной толщины горлышка.

Завершение процесса

Независимо от используемого процесса, после того, как бутылка полностью сформирована, ее вынимают из формы и переносят в лер для отжига. Лер разогревает бутыли до температуры около 1050 градусов по Фаренгейту, а затем постепенно охлаждает их до 390F. Этот процесс позволяет стеклу равномерно остывать, устраняя внутренние напряжения в стекле, которые могут привести к растрескиванию или разрушению.Затем бутылки подвергаются тщательной проверке на предмет соответствия рекомендациям по контролю качества. Любые бутылки с дефектами, включая пузыри, трещины или деформированные участки, удаляются с линии и используются в качестве стеклобоя. Все оставшиеся бутылки сортируются по размеру и типу. Затем бутылки упаковывают на поддоны и готовят к отправке.

Лер разогревает бутыли до температуры около 1050 градусов по Фаренгейту, а затем постепенно охлаждает их до 390F. Этот процесс позволяет стеклу равномерно остывать, устраняя внутренние напряжения в стекле, которые могут привести к растрескиванию или разрушению.Затем бутылки подвергаются тщательной проверке на предмет соответствия рекомендациям по контролю качества. Любые бутылки с дефектами, включая пузыри, трещины или деформированные участки, удаляются с линии и используются в качестве стеклобоя. Все оставшиеся бутылки сортируются по размеру и типу. Затем бутылки упаковывают на поддоны и готовят к отправке.

Для получения инфографики о процессе производства стекла щелкните здесь: Инфографика — От песка к стеклу, как производятся стеклянные бутылки.

Посмотреть видео: От песка к стеклу: как создаются стеклянные бутылки

Процесс производства стеклянных бутылок

Major Типы стекла:- Тип I — боросиликатное стекло

- Тип II — Очищенное известково-натриевое стекло

- Тип III — натриево-известковое стекло

Материалы, используемые для изготовления стекла, включают примерно 70% песка, а также определенную смесь кальцинированной соды, известняка и других природных веществ — в зависимости от того, какие свойства требуются в партии.

При производстве натриево-кальциевого стекла дополнительным ключевым ингредиентом является дробленое, переработанное стекло или стеклобой. Количество стеклобоя, используемого в партии стекла, варьируется. Стеклобой плавится при более низкой температуре, что снижает потребление энергии и требует меньшего количества сырья.

Боросиликатное стекло не подлежит вторичной переработке, так как это термостойкое стекло. Благодаря своим термостойким свойствам боросиликатное стекло не будет плавиться при той же температуре, что и натриево-известковое стекло, и изменит вязкость жидкости в печи на стадии повторного плавления.

Все сырье для производства стекла, в том числе стеклобой, хранится в бетонном цехе. Затем они под действием силы тяжести загружаются в зону взвешивания и смешивания и, наконец, поднимаются в загрузочные бункеры, которые питают стекловаренные печи.

Способы производства стеклянной тары:

Выдувное стекло также известно как формованное стекло.

При создании выдувного стекла капли нагретого стекла из печи направляются в формовочную машину и в полости, куда нагнетается воздух для создания горлышка и общей формы контейнера.После того, как они сформированы, они известны как Parison. Есть два различных процесса формирования для создания окончательного контейнера:

При создании выдувного стекла капли нагретого стекла из печи направляются в формовочную машину и в полости, куда нагнетается воздух для создания горлышка и общей формы контейнера.После того, как они сформированы, они известны как Parison. Есть два различных процесса формирования для создания окончательного контейнера:- Blow & Blow Process — используется для узких контейнеров, в которых заготовка формируется сжатым воздухом

- Press & Blow Process — используется для отделочных емкостей большого диаметра, в которых заготовке придают форму путем прижатия стекла к заготовке с помощью металлического поршня

Стекло для трубок формируется путем непрерывной вытяжки с использованием процессов Даннера или Велло для получения нужного диаметра и толщины.Стекло протягивается по линии опорных роликов с помощью волочильной машины.

- Danner Process — стекло течет из питателя печи в виде ленты

- Vello Process — стекло перетекает из питателя печи в чашу, которой затем придают форму

Процессы формовки выдувного стекла

Процесс выдувания и выдувания — сжатый воздух используется для формования капли в заготовку, которая определяет отделку горлышка и придает капле однородную форму.

Затем заготовка переворачивается на другую сторону машины, и воздух используется для придания ей желаемой формы. Процесс прессования и выдувания — сначала вставляется поршень, затем воздух следует, чтобы сформировать каплю в заготовку.

Затем заготовка переворачивается на другую сторону машины, и воздух используется для придания ей желаемой формы. Процесс прессования и выдувания — сначала вставляется поршень, затем воздух следует, чтобы сформировать каплю в заготовку.В какой-то момент этот процесс обычно использовался для контейнеров с широким горлом, но с добавлением процесса вакуумирования теперь его можно использовать и для применений с узким горлом.

Этот метод формирования стекла демонстрирует наилучшие показатели прочности и распределения, что позволило производителям «облегчить» обычные предметы, такие как пивные бутылки, для экономии энергии.

Кондиционирование — независимо от процесса, после того, как выдувные стеклянные контейнеры сформированы, контейнеры загружаются в лер для отжига, где их температура возвращается примерно до 1500 ° F, а затем постепенно снижается до уровня ниже 900 ° F. Это повторный нагрев и медленное охлаждение устраняют напряжение в контейнерах. Без этого шага стекло легко разбилось бы.

Без этого шага стекло легко разбилось бы.

Обработка поверхности — применяется внешняя обработка для предотвращения истирания, которая делает стекло более склонным к разрушению.Покрытие (обычно смесь на основе полиэтилена или оксида олова) распыляется и реагирует на поверхности стекла с образованием покрытия из оксида олова. Это покрытие предотвращает прилипание бутылок друг к другу, что снижает вероятность их поломки.

Покрытие из оксида олова применяется в качестве горячей обработки. Для обработки холодного конца температура контейнеров снижается до 225–275 ° F перед нанесением. Это покрытие можно смыть. Обработка Hot End применяется перед процессом отжига.Обработка, нанесенная таким образом, фактически реагирует на стекло и не смывается.

Внутренняя обработка — Внутренняя обработка фторированием (IFT) — это процесс, в результате которого стекло типа III превращается в стекло типа II и применяется к стеклу для предотвращения поседения.

Контроль качества — Контроль качества в горячем состоянии включает в себя измерение веса бутылки и проверку размеров бутылки с помощью непроходных манометров. После выхода из холодного конца лера бутылки проходят через электронные контрольные машины, которые автоматически обнаруживают неисправности.К ним относятся, помимо прочего: проверка толщины стенок, обнаружение повреждений, анализ размеров, проверка уплотняемой поверхности, сканирование боковых стенок и сканирование основания.

Чтобы узнать больше о дефектах лабораторного стекла и о том, как проверить стеклянную упаковку, нажмите здесь, чтобы узнать больше и загрузить справочное руководство, которое поможет определить, нужно ли вам беспокоиться о дефекте.

Примеры выдувных контейнеров

Примеры выдувных контейнеров

Процессы формовки трубчатого стекла

Danner Process

- Размеры трубок от 1.

Диаметр от 6 мм до 66,5 мм

Диаметр от 6 мм до 66,5 мм - Скорость волочения до 400 м / мин для малых форматов

- Стекло течет из печи носовой очага в виде ленты, который падает на верхний конец наклонной огнеупорной втулки, перевезенных на вращающемся полого вала или сварочной горелке.

- Лента оборачивается вокруг рукава, образуя гладкий слой стекла, который стекает по рукаву и покрывает конец стержня.

- Затем трубка протягивается через линию опорных роликов волочильной машиной, расположенной на расстоянии до 120 м.

- Размеры трубки определяются по мере того, как стекло охлаждается через точку затвердевания в неподдерживаемом участке между выдувной трубкой и первым линейным роликом.

Контроль качества вытяжки труб

По завершении сборки трубы проходят несколько тестов и инспекций, чтобы убедиться, что они соответствуют стандартам качества. Визуальный осмотр проводится передовой системой камер с высоким разрешением для удаления дефектов.

После формовки и резки до нужной формы размеры проверяются.

После формовки и резки до нужной формы размеры проверяются. Примеры стеклянных трубок

Как делают стеклянные бутылки

Хотя традиционные методы выдувания стекла и выдувного формования все еще используются художниками и для нестандартных применений, большая часть производства стеклянных бутылок — это автоматизированный процесс. Развитие механической обработки стеклянных бутылок достигло пика с появлением машин подачи и подачи, которые позволили производителям производить более крупные производственные партии, чем это было возможно ранее.Производство стекла делится на две основные категории: производство тары и производство листов. Обработка бутылок является частью производства стеклянной тары.

Процесс производства стеклянных бутылок

Процесс производства стеклянных бутылок происходит на заводе по производству стеклянной тары в несколько этапов.

Горячие процессы

Первая стадия процесса производства стеклянных бутылок начинается с процессов горячего конца, которые обычно используют большое количество тепла для производства и формования стеклянной тары.Сначала печь используется для формования расплавленного стекла, которое подается в печь как сырье для стекла. На долю силикатного стекла приходится большая часть (около 90 процентов) видов стеклянных изделий, и, как правило, он в основном состоит из кремнезема, примерно по 10 процентов каждого из оксида кальция и извести. Небольшие количества оксида алюминия, оксида железа, оксида бария, триоксида серы и магнезии также составляют около 5 процентов натриево-известкового стекла. Перед плавлением стеклобой (переработанное стекло) добавляется в массу, составляя от 15 до 50 процентов конечного состава стекла.

После загрузки заготовки в печь температура внутри может достигать 1675 градусов по Фаренгейту. Далее применяется один из двух методов формования: выдувной или выдувной.

Стекло для выдувного прессования

Формование прессованием и выдуванием происходит на машине для отдельных секций (IS) и является наиболее часто используемым методом при производстве стеклянной тары. Машины IS имеют от пяти до 20 идентичных секций, каждая из которых может одновременно и полностью выполнять процесс формирования стеклянной тары.В результате на одной машине можно производить от пяти до 20 контейнеров одновременно.

Когда температура расплавленного стекла достигает 1050–1200 градусов по Цельсию, считается, что оно находится в стадии пластичности, и именно в этой фазе начинается формирование прессованием и выдуванием. Режущее лезвие используется для резки стекла и придания ему цилиндрической формы, называемой каплей. Отрезанная капля падает и под действием силы тяжести катится по соответствующему проходу, чтобы добраться до форм. Металлический плунжер вдавливает каплю в форму для заготовки, где она принимает форму формы и затем называется заготовкой. Затем заготовка перемещается в окончательную форму, где она выдувается в форму, чтобы принять свои окончательные размеры. Этот процесс обычно используется для стеклянных емкостей с широким горлышком, но может также использоваться для производства бутылок с узким горлышком.

Затем заготовка перемещается в окончательную форму, где она выдувается в форму, чтобы принять свои окончательные размеры. Этот процесс обычно используется для стеклянных емкостей с широким горлышком, но может также использоваться для производства бутылок с узким горлышком.

Ударно-выдувной

Подобно формованию прессованием и выдуванием, выдувание происходит в машине IS, где капля высвобождается во время стадии пластика и перемещается к формам. Однако при формовании с раздувом капля с помощью сжатого воздуха выталкивается в пустую форму для проталкивания капли на место.Капля, которая теперь является заготовкой, затем переворачивается в соответствующую окончательную форму, где ее снова выдувают, чтобы сформировать внутреннюю сторону стеклянной емкости. Стеклянные бутылки с разной толщиной горлышка можно изготавливать методом выдувания.

После формования бутылки часто подвергаются внутренней обработке — процессу, который делает внутреннюю часть бутылки более химически стойкой, что является важным фактором, если бутылки предназначены для содержания спирта или других разрушающих веществ. Внутренняя обработка может происходить во время формовки или сразу после нее, и обычно включает обработку бутылок газовой смесью фторуглерода.Стеклянные емкости также можно обрабатывать снаружи, чтобы укрепить поверхность или уменьшить поверхностное трение.

Внутренняя обработка может происходить во время формовки или сразу после нее, и обычно включает обработку бутылок газовой смесью фторуглерода.Стеклянные емкости также можно обрабатывать снаружи, чтобы укрепить поверхность или уменьшить поверхностное трение.

Стеклянные бутылки для отжига

После завершения формования некоторые бутылки могут испытывать нагрузку в результате неравных скоростей охлаждения. Печь для отжига может использоваться для разогрева и охлаждения стеклянной посуды, чтобы снять напряжение и сделать бутылку более прочной.

Холодные процессы

На этом этапе производства стекла бутылки или стеклянная тара проверяются и упаковываются.Инспекция часто выполняется путем сочетания автоматизированной и механической инспекции, чтобы гарантировать целостность конечного продукта. Распространенные неисправности включают проверки (трещины в стекле) и камни (куски печи, которые плавятся и впоследствии превращаются в окончательный контейнер), которые важно уловить, поскольку они могут повредить компонент. Методы упаковки будут варьироваться от фабрики к фабрике в зависимости от конкретного типа бутылки и объема производства.

Методы упаковки будут варьироваться от фабрики к фабрике в зависимости от конкретного типа бутылки и объема производства.

Прочие изделия из стекла

Еще из раздела «Обработка материалов»

Процесс производства стеклянных бутылок | Блог MJS Packaging

Производство качественных стеклянных бутылок предоставит вам контейнеры, которые очень привлекательны и очень безопасны для хранения ваших продуктов.Этапы производства стеклянных бутылок включают:

- Загрузка капель расплавленного стекла в формы с помощью очень тщательной воронки

- Затем перегородка начинает процесс отстаивания, позволяя сжатому воздуху проникать в форму, образуя горлышко и горлышко контейнера

- Затем плунжер перемещается в отделку, чтобы прижать стекло к форме в процессе встречного удара, образуя заготовку

- Форма открывается, и горловое кольцо удерживает стеклянный контейнер, чтобы перевернуть его для этапа выдувания для подготовки к следующему этапу

- Этапы повторного нагрева обеспечивают совпадение температуры заготовки с внутренней температурой стекла для сглаживания и равномерного распределения стекла для предотвращения разрушения

- Выполняется заключительный удар, чтобы стекло равномерно прижалось к выдувной форме для придания окончательной формы

- Новая стеклянная бутылка вынимается из формы и переносится на охлаждающую плиту

- Затем стеклянная бутылка перемещается с охлаждающей пластины по конвейеру для упаковки и подготовки к отправке

Для производства стеклянных бутылок наивысшего качества необходимо проводить регулярный контроль нагрева, чтобы обеспечить постоянную температуру, используемую во всех процессах изготовления и формования стекла. Во время или вскоре после процесса охлаждения должны быть приняты меры по контролю качества для выявления дефектов до их отправки клиентам. Некоторые производители используют блоки управления окуляром для поиска дефектов, а также для проверки человеком.

Во время или вскоре после процесса охлаждения должны быть приняты меры по контролю качества для выявления дефектов до их отправки клиентам. Некоторые производители используют блоки управления окуляром для поиска дефектов, а также для проверки человеком.

В процессе упаковки должны быть прочные контейнеры для предотвращения повреждений при транспортировке и транспортировке стеклянных бутылок.

Если вам нужны стеклянные бутылки высокого качества, обращайтесь к опытным профессионалам M.Jacob & Sons. Мы можем помочь вам найти лучшее соотношение цены и качества в стеклянных бутылках высочайшего уровня качества.Правильная стеклянная бутылка может защитить ваш продукт и обеспечить привлекательную презентацию для ваших клиентов.

Производство стекла Ветропак | Производитель стеклянной тары

«Путь к достижениям начинается в тот день, когда вы берете на себя полную ответственность за свои действия. «(Данте Алигьери)

«(Данте Алигьери)

Производство стекла в Ветропак основано на принципах устойчивого развития и долгосрочного успеха. Мы осторожны в своем бизнесе, бережно относимся к окружающей среде в своих действиях и осознаем нашу социальную ответственность. Наша новаторская работа по разработке системы переработки стекла в середине 1970-х годов является прекрасным примером. Мы постоянно работаем над нашими технологическими процессами, потому что каждая инновация улучшает энергетический баланс нашего производства стекла. Каждый грамм из 1,4 миллиона тонн стекла, ежегодно проходящего через наши производственные предприятия, имеет значение.

Вот наш рецепт высококачественного экологически чистого производства стекла

Стекло изготовлено из натуральных элементов. Основной компонент — кварцевый песок. Сода снижает температуру плавления песка. Известь делает стекло твердым, блестящим и прочным. Тем не менее, использованное стекло — ключевой ингредиент в процессе производства стекла Ветропак. Производство стекла из использованного стекла требует меньше энергии и меньше природных ресурсов по сравнению с производством из сырья. Мы также используем специальные процессы, чтобы сделать стекло светлее при сохранении того же качества.

Производство стекла из использованного стекла требует меньше энергии и меньше природных ресурсов по сравнению с производством из сырья. Мы также используем специальные процессы, чтобы сделать стекло светлее при сохранении того же качества.

До 90% используется стекло и

- Кварцевый песок

- Известь

- Карбонат натрия

- доломит

- полевой шпат

Плавка

Печь нагревает смесь до 1580 ° Цельсия.Использованное стекло и первичное сырье плавятся. Необходимое тепло для процесса производства стекла вырабатывается за счет природного газа.

Формовка

Расплавленное стекло находится в состоянии постоянного флюса. Светящиеся теплые стеклянные капли отрезаются, отводятся в желоб и загружаются в предварительную форму.В окончательной форме сжатый воздух придает стеклянной емкости окончательную форму.

Охлаждение

В охлаждающей печи раскаленные стеклянные банки и бутылки постепенно охлаждаются, чтобы снять напряжение в материале. Затем поверхность обрабатывается для защиты от царапин.

Тестирование

На холодном этапе производства стекла мы проверяем нашу стеклянную тару на наличие дефектов визуально, механически и электронно. Продукты, не соответствующие высоким стандартам качества, снова переплавляют.

Продукты, не соответствующие высоким стандартам качества, снова переплавляют.

Упаковка

В полностью автоматизированном процессе стеклянная тара выстраивается на поддоны и оборачивается пленкой.Отсюда они попадают на склад готовой продукции или прямо на отгрузку.

Мы берем на себя ответственность за окружающую среду: легкое стекло от Vetropack

Бутылка для вина объемом 0,75 литра из легкого стекла весит всего 350 граммов вместо 400 граммов. Маленькая пивная бутылка из легкого стекла весит 160 грамм — на 30 грамм меньше традиционного варианта. Не только конечный пользователь ценит этот аспект нашего процесса производства стекла. Снижение веса также полезно для окружающей среды, так как оно выражается в меньшем количестве сырья, меньшем потреблении энергии и материалов, меньших транспортных расходах и меньших выбросах CO 2 . Производители бутылок, розничные торговцы, потребители и окружающая среда выигрывают от этой новой легкости в нашем производстве стекла.

Производители бутылок, розничные торговцы, потребители и окружающая среда выигрывают от этой новой легкости в нашем производстве стекла.

Мы несем ответственность за качество: знания, опыт и знания в Vetropack

Новые производственные технологии, дружелюбное обслуживание клиентов, дизайн, разработка и контроль качества находятся в руках наших более 3000 сотрудников. Мужчины и женщины осваивают свое ремесло в качестве стеклодувов, дизайнеров стекла, инженеров-технологов, техников-технологов, мастеров стекольного производства или операторов машин.Они регулируют, контролируют и тестируют этапы производства стекла, сертифицированные (ISO, FSSC), и, таким образом, обеспечивают высочайшее качество производства.

Наши методы производства легкого стекла, которое является столь же стабильным, высококачественным и прочным, как и его более тяжелое, проверены и испытаны. Вместо традиционного метода выдувания мы используем метод прессования и выдувания с узким горлышком для производства нашего легкого стекла. Чтобы придать стеклянному контейнеру стенку, которая была бы как можно более однородной и тонкой, в жидкое стекло вдавливают плунжер или так называемый выравниватель, пока оно еще находится в окончательной форме.

Чтобы придать стеклянному контейнеру стенку, которая была бы как можно более однородной и тонкой, в жидкое стекло вдавливают плунжер или так называемый выравниватель, пока оно еще находится в окончательной форме.

Стадия проектирования, предшествующая производству стекла, имеет решающее значение для обеспечения устойчивости легкого стекла. Наши дизайнеры разбивают стеклянную тару на более мелкие части на экранах своих компьютеров. Это позволяет упростить анализ поведения конструкции. Используя этот метод конечных элементов, они вычисляют точку, в которой контейнер подвергается определенным напряжениям, и адаптируют формы для уменьшения напряжения.

Мы берем на себя ответственность за наших клиентов: Гибкая технология производства многокапельного стекла

Наши клиенты все чаще требуют сокращения времени производства и большей гибкости в выборе количества изделий в соответствующих сериях стеклянной упаковки. Благодаря нашему тщательному производственному планированию, межведомственному сотрудничеству и гибкости мы выполняем практически все требования клиентов. На заводе Vetropack в Хорватии — а с начала 2017 года также на австрийском стекольном заводе в Пёхларне — мы предлагаем возможность производства нескольких капель для мелкосерийного производства стекла. Это означает, что на одной стеклодувной машине мы можем изготовить две, а в некоторых случаях и больше стеклянных емкостей, различающихся по форме и весу. Специальная сортировочная машина автоматически направляет различные изделия из стекла для проверки качества и упаковки.

Благодаря нашему тщательному производственному планированию, межведомственному сотрудничеству и гибкости мы выполняем практически все требования клиентов. На заводе Vetropack в Хорватии — а с начала 2017 года также на австрийском стекольном заводе в Пёхларне — мы предлагаем возможность производства нескольких капель для мелкосерийного производства стекла. Это означает, что на одной стеклодувной машине мы можем изготовить две, а в некоторых случаях и больше стеклянных емкостей, различающихся по форме и весу. Специальная сортировочная машина автоматически направляет различные изделия из стекла для проверки качества и упаковки.

Как определить возраст стеклянной бутылки (определить старые бутылки)

При посещении распродажи в поместье покупателей часто заинтриговывают старинные бутылки. Специализированные коллекционеры бутылок, также известные как «копатели бутылок», не могут насытиться классической стеклянной посудой интригующих форм и винтажных цветов. Этого нельзя отрицать; У старых бутылок есть причуды и прелести, которых нет в современной стеклянной посуде. Но определить возраст бутылки может быть непросто. Лучше всего начать со знания технологий производства и стратегической маркировки.Мы научим вас определять возраст стеклянной бутылки, чтобы вы могли с уверенностью просматривать информацию о следующей распродаже недвижимости.

Этого нельзя отрицать; У старых бутылок есть причуды и прелести, которых нет в современной стеклянной посуде. Но определить возраст бутылки может быть непросто. Лучше всего начать со знания технологий производства и стратегической маркировки.Мы научим вас определять возраст стеклянной бутылки, чтобы вы могли с уверенностью просматривать информацию о следующей распродаже недвижимости.

Производство старинных стеклянных бутылок

При определении приблизительного возраста старинных бутылок первое, что нужно знать, — это то, как была произведена стеклянная бутылка. С середины 19 века до начала 20 века большинство стеклянных бутылок формировалось под бдительным оком стеклодува. Однако в середине 20 века промышленность стеклянных бутылок захватила автоматизация.

Бутылки из выдувного стекла

В 1800-х годах выдувание стекла было необходимой профессией. Опытный стеклодув аккуратно выдул расплавленное стекло в деревянную или железную форму. После того, как горячий состав остыл, мастер нанес последние штрихи, в том числе обработал кромку бутылки. В 1800-х годах изготовление бутылок было трудоемким делом. Найти стеклянный предмет коллекционирования той эпохи — мечта любителя бутылок.

В 1800-х годах изготовление бутылок было трудоемким делом. Найти стеклянный предмет коллекционирования той эпохи — мечта любителя бутылок.

Автоматизация машин

В 1892 году производство бутылок полностью изменилось с изобретением полуавтоматической машины для производства бутылок.Обычно называемая автоматической бутылочной машиной (или ABM), эта машина формовала кромку бутылки вместе с корпусом бутылки. Таким образом, отпала необходимость в отделке бутылок вручную.

Хотя бутылки машинного производства более однородны по внешнему виду, коллекционеры находят их гораздо менее интересными, чем более ранние стеклянные бутылки, изготовленные вручную. В среднем бутылки машинного производства стоят значительно меньше, чем их аналоги, изготовленные вручную.

Типы антикварных бутылок

Вселенная старинных стеклянных бутылок содержит бутылки самых разных форм, размеров и цветов.Гладкая основа, тиснение, индивидуальная форма и другие эффекты бутылок дают представление, которое может быть полезно при определении возраста старой стеклянной бутылки.

Стеклянные бутылки с тиснением

Эффект тиснения стеклянной бутылки часто служит подтверждением возраста бутылки. Тиснение может быть расположено на любой части бутылки. На одной бутылке может быть несколько типов эффектов тиснения.

Часто можно определить предполагаемое использование бутылки, просмотрев ее эффект тиснения.Кроме того, если компания наносила свое название на бутылки в течение многих десятилетий, вы можете определить период времени, в течение которого компания производила бутылки этого типа. Чтобы точно определить возраст бутылки, вам необходимо ответить на несколько вопросов, связанных с производством.

Цветные стеклянные бутылки

Старинные бутылки часто демонстрируют прекрасную палитру приглушенных цветов, которую не часто можно увидеть в современную эпоху. Хотя цвет является важным показателем внешнего вида бутылки, есть три причины, по которым цвет не всегда помогает определить тип или возраст бутылки.

Во-первых, цвет стекла не имеет прямого отношения к конкретному типу стекла. Цвет также не имеет отношения к способу производства стеклянной бутылки. Наконец, цвет лишь незначительно связан с функцией стеклянного объекта.

Цвет также не имеет отношения к способу производства стеклянной бутылки. Наконец, цвет лишь незначительно связан с функцией стеклянного объекта.

Однако старинный цвет бутылки может указывать на приблизительный возраст бутылки. Ниже приведены известные цвета стекла и эпохи, в которые они были наиболее популярны:

- Янтарное стекло: в основном используется с конца 18-го века до середины 20-го века.

- Aqua Glass: в основном использовалось с 1850-х по 1880-е годы

- Черное стекло: использование в Европе в начале 17 века, а также использование с 1840-х по 1880-е годы

«Настоящее» синее стекло: в основном используется с 1840-х по 1930-е годы (различные типы бутылок) - Прозрачное (или бесцветное) стекло: впервые появилось примерно в 1870-х годах.

- Зеленые (не оливковые) и сине-зеленые цвета Стекло: в основном произведено в 19 или начале 20 века.

- Оливковая зелень / янтарное стекло: в основном использовалось в 19 веке и ранее.

- Непрозрачное белое или молочное стекло: в основном использовалось с 1870-х до середины 20-го века.

- Пурпурное / аметистовое / красное стекло: в основном использовалось с 1840-х до начала 1880-х годов.

Бутылки из прозрачного стекла

Бутылки из бесцветного (или прозрачного) стекла имели ограниченный тираж до 1870-х годов.Бутылки постепенно стали более распространенными в течение последних трех десятилетий XIX века. Появление автоматов для бутылок в начале 20 века привело к росту популярности бутылок из прозрачного стекла.

Формы стеклянных бутылок

Форма конкретной бутылки обычно указывает на ее использование или тип содержимого. Большинство стилей и форм старинных бутылок были привязаны к определенному типу продукта. Например, пивные бутылки, бутылки из-под газировки и бутылки с минеральной водой были связаны с бутылками определенной формы.За редким исключением бутылки такой формы не использовались для других продуктов.

Стеклянные бутылки из частных форм

В середине 19 века вошли в моду частные формы для бутылок. Производители медицинских флаконов и поставщики товаров для дома заказывали стеклянные флаконы специальной формы. Компании по производству газированных напитков и минеральной воды также подхватили частную компанию по производству плесени.

Хотел ли производитель бутылку с уникальным дизайном или желаемое тисненое украшение, каждая стекольная компания была рада удовлетворить его.Фактически, именно в это время бутылки с тиснением стали очень популярными.

Антикварные подставки для бутылок

Основание бутылки дает подсказку о том, для чего использовалась бутылка и ее возраст. Разные типы бутылок использовались для разных предметов и изготавливались в разные эпохи. Обратите внимание, что бутылки с лекарствами, биттерами, ликерами и спиртными напитками различались по стилю. Изучая основание бутылки, вы можете получить очень необходимую информацию для датировки бутылки.

База для отжиманий

Винные бутылки часто имеют этот общий стиль дна бутылки.Переверните бутылку, и вы увидите, что центр бутылки вдавлен вверх в основание бутылки. Это позволяет нежелательному винному осадку скапливаться в гребне вокруг дна бутылки.

Основание push-up возникло в Англии в 1820-х годах, когда часть пресс-формы основания push-up стала частью процесса изготовления бутылок.

Темно-зеленые стеклянные винные бутылки были первыми, в которых использовалось основание push-up. Производители бутылок во многих странах в конечном итоге приняли основание push-up для использования с большинством типов бутылок.

Основание для бутылочек Open Pontil

До 1855 года на большинстве бутылок имелась открытая «метка понтила» на дне бутылки. Стеклодувы использовали железный стержень для удержания бутылки. Они прикрепляли маленький стержень ко дну бутылки. Когда они заканчивали создавать бутылку, они отламывали от бутылки маленький стержень, создавая след на понтиле. Грубый на вид открытый след на понтиле или рубец на понтиле выглядит как бесцветное отверстие неправильной формы в дне бутылки.

Грубый на вид открытый след на понтиле или рубец на понтиле выглядит как бесцветное отверстие неправильной формы в дне бутылки.

Подставка для бутылочек Iron Pontil

Бутылка с железным понтилем также имеет открытый рубец на понтиле.Однако вместо того, чтобы метка была бесцветной, на бутылке из железного понтила видны красноватые или коричневатые остатки в точке разрыва. Этот цвет, скорее всего, связан с цветом железного прута.

Большинство бутылок из железного понтила производилось с 1845 по середину 1860-х годов. Однако есть свидетельства того, что эти бутылки могут быть датированы периодом с 1830-х годов до примерно 1870 года.

Основание бутылки для ключей

С 1850 по 1870 год основания бутылок с ключевыми формами стали относительно распространенными. Основания для бутылок с формами для ключей имеют полукруг, вырезанный на дне бутылки.У некоторых бутылок с ключевыми формами дно гладкое, а у бутылок, изготовленных до 1855 года, виден шрам на понтиле.

Подставка для бутылочек Owens Ring

На первых бутылках машинного производства было изображено кольцо Оуэнса. Эта функция была названа в честь компании Owens Glass, создателя автоматической машины для бутылок. Кольцо Оуэнса было симметричным и не оставляло зазубрин, как более ранняя удочка.

Бутылки с кольцами Оуэнса впервые появились около 1904 года. К 1917 году автомат Оуэнса участвовал в производстве половины бутылки U.Стеклянная тара изготовлена из S.

Основание для бутылок машинного производства

Эра выдувных бутылок закончилась в середине 1920-х годов, когда все производство бутылок заняло оборудование. Обратите внимание, что у всех бутылок машинного производства швы форм полностью проходят вверх по кромке бутылки.

Если бутылка была изготовлена на автоматической бутылочной машине Owens, на ее основании также имеется шрам от присасывания. Шрам часто имеет эффект растушевки, который возникает из-за тупого лезвия формы или плохо подогнанной или изношенной формы. Это верный признак бутылки машинного производства Оуэнса.

Это верный признак бутылки машинного производства Оуэнса.

Для справки: бутылки с кольцами Оуэнса были впервые произведены примерно в 1904 году. Бутылки Оуэнса со шрамами от присасывания (и эффектами растушевки) не появлялись до 1905 года, и в основном их можно было увидеть после 1910 года.

Маркировка стеклянных бутылок

Хотя форма бутылки может сказать вам о ее предполагаемом использовании, а цвет бутылки может помочь с приблизительным возрастом, ничто не поможет вам в датировке бутылки больше, чем маркировка бутылки.Осмотрите старые бутылки на предмет свидетельств производителя стекла.

Выполните поиск инициалов компании, отдельной буквы, эмблемы или товарного знака. В некоторых случаях старинные бутылки содержат только числовую последовательность. Если вы не можете найти ничего, кроме цифр, будет очень сложно определить производителя бутылки и завершить идентификацию старой бутылки.

Маркировка на дне бутылки

Бутылки с буквами и цифрами на дне, вероятно, были сделаны где-нибудь с конца 19 века до наших дней. В большинстве случаев одно- или двузначные числа на самом деле являются номерами форм, которые обозначают конкретную форму или секцию для бутылок в автоматической бутылочной машине. Если несколько форм были идентичными, каждой из них присваивался собственный номер. Номера на базах также указывают на стили или форму бутылок, даты изготовления или коды заводов.

В большинстве случаев одно- или двузначные числа на самом деле являются номерами форм, которые обозначают конкретную форму или секцию для бутылок в автоматической бутылочной машине. Если несколько форм были идентичными, каждой из них присваивался собственный номер. Номера на базах также указывают на стили или форму бутылок, даты изготовления или коды заводов.

На бутылках из-под содовой от компании Owens-Illinois Glass Company нанесены номера G. Эти числа были кодами для определенного дизайна бутылки, независимо от цвета бутылки или марки газировки.Для справки, название Owens-Illinois Glass Company возникло в результате слияния в 1929 году между Owens Bottle Company (известной как Owens Automatic Bottle Machine) и Illinois Glass Company.

На бутылках для виски и других спиртных напитков часто указаны номера разрешений на бутылки с алкогольными напитками в соответствии с федеральным законом. На основаниях также отображается товарный знак производителя стекла и код даты. На дне бутылок для ликера часто есть «D-номера», обозначающие идентификационные коды винокурни.

На дне бутылок для ликера часто есть «D-номера», обозначающие идентификационные коды винокурни.

Maker’s Mark

Торговые марки, товарные знаки и другие идентифицирующие знаки предоставляют полезные данные для определения возраста старых бутылок.Когда владелец марки установлен и более точные даты могут быть сопоставлены с использованием бутылки, отметка может помочь положительно датировать предмет. Четко обозначенная марка производителя может помочь вам определить возраст старой бутылки. Некоторые стеклянные емкости, такие как консервные банки, имеют видный знак производителя. У других старинных бутылок нет этого контрольного идентификатора.

Тисненая маркировка

Типичные тисненые знаки включают в себя знак производителя или буквы на стороне или дне бутылки. Вы также можете увидеть линии пресс-формы или машинные следы.

Отсутствие букв, неравномерный интервал или другие ошибки тиснения указывают на возраст бутылки. В частности, коллекционные бутылки от кока-колы и бутылки из-под молока часто содержат буквы или отметки, указывающие на происхождение бутылки. Эти отметки могут быть полезны при определении возраста бутылки.

Эти отметки могут быть полезны при определении возраста бутылки.

Швы формы

Во время производства бутылок с использованием пресс-формы при извлечении бутылки из пресс-формы на стекле образовался плохо заметный шов. В большинстве случаев высота шва формы показывает, сколько лет бутылке.Бутылки машинного производства с 1905 по 1920-е годы имели более высокие и толстые швы форм по сравнению с более поздними бутылками машинного производства. По мере развития технологий швы становились тоньше, пока не достигли толщины волоса.

Если шов бутылки доходит до края, скорее всего, это бутылка машинного производства с 1910 года до наших дней. Если шов идет до вершины горлышка, но останавливается перед кромкой, вероятно, бутылка была произведена с 1880 по 1910 год.

Однако целые классы бутылок являются исключением из этого правила.Например, фруктовые банки середины и конца XIX века и бутылки со срезанной крышкой имеют собственный дизайн шва формы.

Губки для бутылок

Примерный возраст старой бутылки можно определить по ее выступу. После того, как стеклодув вынул бутылку из формы, он прикрепил к горлышку бутылки горячий стеклянный край. Затем он придал приложенной губе правильную форму. Губы бутылок до 1870 года имеют грубую отделку, в то время как губы, сделанные после 1880 года, имеют большую однородность из-за создания инструмента для губ.Эта разработка заложила основу для массового производства бутылок.

После того, как стеклодув вынул бутылку из формы, он прикрепил к горлышку бутылки горячий стеклянный край. Затем он придал приложенной губе правильную форму. Губы бутылок до 1870 года имеют грубую отделку, в то время как губы, сделанные после 1880 года, имеют большую однородность из-за создания инструмента для губ.Эта разработка заложила основу для массового производства бутылок.

Ниже приведены типы накладных губ, которые использовались в XIX и начале XX веков. Используйте это руководство по губам, чтобы определить приблизительный возраст любых старых бутылок, которые вы найдете.

- 1830-1850: Расширяющаяся кромка

- 1830-1850: Срезанная губа

- 1840-1870: Круглая лента прикладная

- 1840-1870: Накладная квадратная лента

- 1840-1870: Прикладной конус

- 1840-1870: прикладной blob

- 1840-1870: Двойной накладной воротник

- 1840-1860: Внутренняя кромка

- 1870-1910: с накладным кольцом

- 1860-1910: Ранняя навинчивающаяся крышка с шлицевой кромкой

Пробки для бутылок

Производители старых бутылок заканчивали свои бутылки тремя основными типами крышек или крышек. Крышка бутылки защищает содержимое бутылки от пролития, пыли и испарения. Вообще говоря, общая отделка и крышка бутылки будут похожи по форме и функциям. Осмотр крышек бутылок может быть полезен в работе по свиданию бутылок.

Крышка бутылки защищает содержимое бутылки от пролития, пыли и испарения. Вообще говоря, общая отделка и крышка бутылки будут похожи по форме и функциям. Осмотр крышек бутылок может быть полезен в работе по свиданию бутылок.

Топ из пробки

Пробковая крышка, использовавшаяся с 18 века, служила стопором. Податливую пробку можно было вдавить в верхнюю часть бутылки, запечатывая ее независимо от формы бутылки. При розливе газированных напитков оператор должен был закрепить пробку, чтобы газировка напитка не ослабила ее.Несоблюдение этого правила часто приводило к утечке газа и даже к взлому пробки перед употреблением напитка. Чтобы избежать этой проблемы, оператор намотал прочный шнур или проводку на верхнее горлышко и пробку бутылки.

Когда потребители снимают пробковые крышки, они имеют тенденцию ломаться и рассыпаться, что затрудняет удаление пробки целиком. Это по-прежнему является проблемой для винных бутылок со стриженной крышкой, используемых сегодня. Чтобы решить эту проблему, изобретатели разработали неразрушающие приспособления для удаления пробки.

Корона Топ

Эти топы в викторианском стиле появились на рынке в начале 1890-х годов. К 1915 году большинство производителей бутылок приняли этот стиль верха.

Если смотреть на бутылку сверху вниз, то крышка имеет округлую форму с зазубренными краями и должна открываться открывалкой для бутылок. Пивные бутылки и бутылки из-под газировки обычно имеют верхушку.

Бутылки с короной получили широкое распространение в эпоху машинного производства. Их популярность продлилась до 1960-х годов, когда на рынке появились винтовые крышки.

Винтовая крышка

Изобретенные в начале 19-го века винтовые крышки не производились по каким-либо единым стандартам. В результате они не получили широкого распространения, пока в 1900-х годах не стали обычным явлением машинное производство.

Современные методы производства требуют использования винтовых крышек для бутылок из-под газировки и пива. Эти бутылки с завинчивающейся крышкой 20 века имеют очень небольшую ценность.

Чтобы отличить раннюю бутылку с завинчивающейся крышкой, ищите грубо отшлифованную кромку. Кроме того, на более ранней бутылке не видно шва формы, проходящего через край.

Антикварные бутылки и копии бутылок

В начале 20 века производители стеклянных бутылок начали использовать прозрачное стекло вместо стекла цвета морской волны. Тиснение также стало менее важным. Производители продуктов питания требовали более однородной тары, что постепенно привело к исчезновению производственных отклонений.

Стеклянные бутылки Copycat

Примерно с 1930 года производители наводнили рынок репродукциями, имитирующими старинные стеклянные бутылки. Форма и текстура бутылки могут быть похожи на выдутую вручную стеклянную бутылку.Эти привлекательные характеристики придают ему античный вид и побуждают повторно использовать эту бутылку.

При определении того, есть ли у вас старинная бутылка или подражатель, посмотрите на все определяющие факторы, описанные в этой статье. Остерегайтесь бутылок-подражателей, на которых видны литые метки понтила. На некоторых недавно произведенных бутылках есть зазубрины, которые выглядят аутентично. В качестве наглядных примеров выполните поиск в Google или просмотрите бутылки для аукциона на eBay.

Остерегайтесь бутылок-подражателей, на которых видны литые метки понтила. На некоторых недавно произведенных бутылках есть зазубрины, которые выглядят аутентично. В качестве наглядных примеров выполните поиск в Google или просмотрите бутылки для аукциона на eBay.

Если на бутылке изображена дата до 1850 года или стекло очень ярких цветов, это, вероятно, репродукция.Если вы видите огромное количество примесей стекла или само стекло тяжелое с искаженной формой — это репродукция. Производитель антикварных бутылок пошел бы на все, чтобы минимизировать эти проблемы.

Другие ресурсы

Для идентификации старинных бутылок на сайте Общества исторической археологии (SHA) представлена лучшая база данных по антикварным бутылкам.

На веб-сайте представлена Энциклопедия товарных знаков производителей на стеклянной таре.

Просмотрите этот обширный список производителей старинных стеклянных бутылок, взятый из опубликованных статей Bottle Research Group. Эти работы охватывают большинство крупных производителей бутылок в США. В каталог также включены некоторые мексиканские, канадские и

Эти работы охватывают большинство крупных производителей бутылок в США. В каталог также включены некоторые мексиканские, канадские и

Производители бутылок в Великобритании. Загляните в энциклопедию SHA для получения дополнительной информации о конкретных деталях маркировки бутылок.

Старинная бутылка Свидание может быть трудным

Может быть трудно определить, сколько лет бутылке. Но, немного поработав детективом, вы сможете определить приблизительный возраст любой старинной бутылки. Возьмите с собой только что приобретенные знания по идентификации бутылок на следующей распродаже недвижимости.Скорее всего, вы посмотрите на старинные бутылки совсем другими глазами.

Инженерия, лежащая в основе современной стеклянной бутылки

Скорее всего, вы использовали стеклянную бутылку только сегодня — вы могли бы даже потягивать из одной прямо сейчас. Хотя современные стеклянные бутылки могут показаться скучными и довольно простыми, на самом деле они представляют собой столетия инноваций в производстве и производстве.

Кроме того, есть несколько простых вопросов о стеклянных бутылках, на которые у вас, вероятно, нет ответа… Мол, почему они такой формы? Почему у них внизу такие неровности? Почему они разные цвета? Чтобы ответить на эти вопросы, мы должны понять, как они сделаны.

Стеклянные бутылки начинают свою жизнь как собрание различного сырья, в основном состоящего из кварцевого песка , кальцинированной соды, известняка и . Наибольший процент кварцевого песка составляет около 40%, , кальцинированная сода составляет 15% и помогает кремнезему равномерно плавиться, а известняк, обычно составляющий около 10%, материала способствует долговечности.Что касается остальных , то 35% материала — это обычно смесь других составов и переработанное стекло.

Переработанное стекло плавится при более низкой температуре, чем сырье, поэтому на каждые 10% переработанного стекла в смеси, на производство бутылок расходуется на на 2,5% энергии меньше.

Если производители хотят сделать коричневое или янтарное стекло, например пивные бутылки, добавляют смесь железа, серы и углерода.Для производства зеленого стекла в материал добавляется оксид хрома. Тонирование стекла этими цветами защищает напиток внутри от ультрафиолета и излучения, которое может повлиять на вкус и скоропортность бутылок из прозрачного стекла.

Может показаться, что это не так, но в большинстве случаев для изготовления стеклянной упаковки требуется гораздо меньше энергии, чем для производства металлических и пластиковых альтернатив. Наряду с обилием стеклянного сырья конечный продукт является одним из самых экологически чистых на планете.

Все сырье смешивается и плавится в печи при температуре 2730 градусов по Фаренгейту в течение дня. Это продолжительное время обеспечивает однородную смесь.

Затем жидкое стекло выливается из печи и распределяется по частям в зависимости от типа стеклянной бутылки. Затем расплавленное стекло помещают в форму, а затем выдувают воздухом, обычно через машину. Это превращает стекло из расплавленного сырья в почти конечный продукт, который нужно только охладить.

Затем расплавленное стекло помещают в форму, а затем выдувают воздухом, обычно через машину. Это превращает стекло из расплавленного сырья в почти конечный продукт, который нужно только охладить.

Что касается охлаждения, то оно тщательно контролируется посредством процесса, называемого отжигом, который обеспечивает однородную прочность материала и отсутствие у бутылок теплового удара от дифференциального охлаждения .

По сути, так делают обычные стеклянные бутылки, но они содержат ряд причуд, которые проливают свет на их более глубокую разработку.

Вокруг дна большинства стеклянных бутылок есть несколько неровностей по бокам. На старых бутылках производители использовали выпуклости в качестве кодов даты, позволяя им видеть, как долго бутылка находилась в обращении.Хотя они все еще используются в современном производстве, они обычно используются в качестве маркеров форм, поэтому при обнаружении дефектов производитель может отследить источник проблемы.