Изготовление матриц для литья силикона / Хабр

На гиктаймс уже писали о литье пластмасс в силиконовые формы, но в этот раз мы будем лить силикон в пластмассу.Краткая предыстория. Стала перед нами задача: изготовить энное количество резиновых кнопок от ключей автомобиля по образцу. Пробовали мы их печатать на 3D принтере из резинового филамента, но качество не устроило. Тогда-то и пришла мысль реверсировать технологию литья в силикон. Что из этого вышло, читайте под катом.

Обзор технологий

Литьё пластмасс под давлением

Не совсем резина, но суть та же: специальная машина — термопластавтомат (ТПА) — доводит сырье (2) до температуры плавления и через выходную фильеру (3) впрыскивает расплав в пресс-форму (4,6). Как правило, в качестве исходного сырья используются термопласты.

Плюсы: технологичность, высокая скорость получения изделия, широчайший перечень материалов, высокое конечное качество, высочайшая степень детализации. Минусы: сюда же — технологичность, неоправданно высокая стоимость для домашнего применения, большое потребление электроэнергии, окупаемость исключительно на больших тиражах.

Минусы: сюда же — технологичность, неоправданно высокая стоимость для домашнего применения, большое потребление электроэнергии, окупаемость исключительно на больших тиражах.

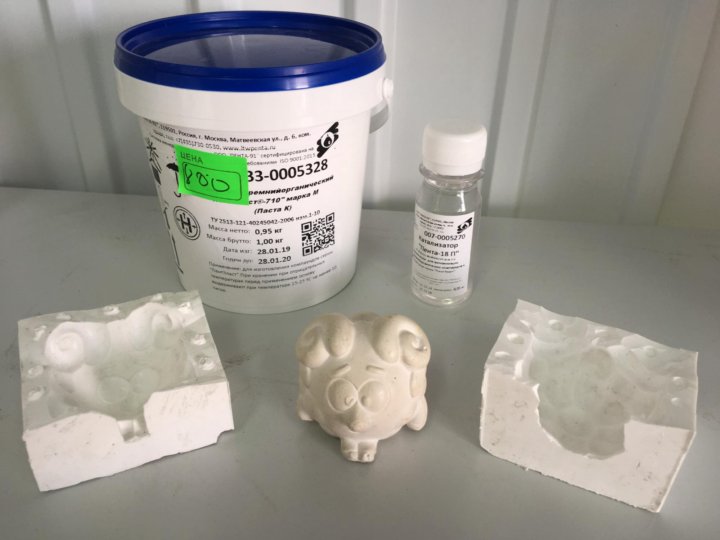

Литьё в силиконовые формы

Технология проста и изящна, кто желает ознакомится подробнее, может пройти по ссылкам в заголовке, ну а здесь приведу краткое описание. Мастер-модель помещают в ванночку и заливают жидкой силиконовой смесью, спустя некоторое время силикон затвердевает. Получившееся абы-что разрезают и достают из него мастер-модель. Благодаря своим физическим свойствам, силикон сразу же принимает изначальную форму с пустотелостью в виде мастер-модели, куда и следует заливать что угодно твердеющее. Затвердевшее что угодно, извлекают тем же путем, что и мастер-модель.

Плюсы: простота, дешевизна, повторяемость. Минусы: не все так просто, пузыри в изделии, местами довольно длительный процесс, ограниченный спектр материалов, грязища — потом ходишь и ко всему прилипаешь.

Итак, поехали! Потренировавшись немного на кошках, было принято решение изготовить матрицу не на основе силикона, а на основе тех же пластиков, что льют в эти самые силиконы.

Сразу прошу прощения за возможную скрытую рекламу на визитках, постарался все убрать пот каты, изначально не ставилась цель размещать пост здесь. Как видно, сама деталь небольшая, а значит в качестве опалубки можно использовать ламинированные визитки. Ламинация, помимо эстетически гладкой поверхности, позволяет обойтись без использования разделяющего состава. Отталкиваясь от предыдущего опыта, я решил что модель будет не просто лежать задней частью на визитке, а на небольшом пластилиновом возвышении. В результате изделие будет как бы утоплено в ванночке, что даст дополнительную возможность избежать пузырей.

Приклеил суперклеем к пластилину, иначе не клеится.

Заклеиваем отверстия

Результат

Для прижима пуансона, я решил в матрицу «влить» четыре шпильки по краям. Суть такова: задняя часть кнопок, та, что приклеена к пластилиновой ванночке, есть ответная часть для пуансона, к которой он будет прижиматься.

На фото часть резьбы закрыто трубкой, это ответная часть пуансона.

Поскольку очень сложно на глаз выставить параллельность шпилек, на другой визитке я продырявил в тех же местах отверстия и собрал что-то вроде вот такого каркаса:

Как видим, концы с резьбой обращены внутрь матрицы.

Результат с опалубкой будет выглядеть уже так:

В качестве непосредственно материала для заливки я использовал то, что рекомендовал продавец со словами: «Держит 120 по цельсию и твердеет за три минуты». Собственно, сие представляет картонную коробочку с двумя баночками желтого и синего цветов по пол-литра каждая. Жижа в баночках прозрачная, одна жиже другой. Ну то есть содержимое синей банки более густое, а содержимое желтой банки имеет желтоватый оттенок. После полимеризации состав теряет прозрачность и становиться, даже и не знаю как выразиться иначе, но нежно белым. Хим состав толком не известен, на желтой написано: 4,4′-Methylenebis(phenyl isocyanate) и предупреждение о срочной и неумолимой гибели в самых страшных муках, если вдруг что.

Собственно, фото банок:

Мешать все это дело необходимо в пропорции один к одному, что чертовски удобно, в отличии от силикона, в который надо влить 3-4% катализатора. Поди отмерь, когда конечное изделие весит полграмма!

Познавательная страничка

Если смешивать в любых пропорциях разные варианты содержимого из всех четырех баночек (желтой, синей, силикон и катализатор силикона), то не произойдет ровным счетом ничего. Ибо фазы жидкостей не совпадают и они не смешиваются. Зато, если смешать все вместе, да еще и в нужных пропорциях, мы получим невнятную массу, похожую на очень хрупкий пенополиуретан.

Итак, поехали!

Готовим пропорции:

Смешиваем:

При помощи банки и компрессора от холодильника обезгаживаем (избавляемся от газов то бишь):

И…

… не успеваем ничего сделать. Смесь затвердела.

Смесь затвердела.

Зато теперь у меня есть красивое абы-что и минус одна пятая пластика:

Это, кстати, весьма важный момент: необходимо точно знать и быть уверенным в том, что именно ты собрался делать. Если весь процесс выполняется вручную, включая смешивание, дегазацию, переливание туда-сюда, надо понимать, что время жизни смеси должно быть достаточным для выполнения всех этих процедур. Ну и масса мелких моментов, которые сложно предусмотреть, не имея печального опыта или совета бывалых. Например, камера дегазации. Я ее собрал на коленке из компрессора от холодильника и стеклянной банки с крышкой. Вроде ничего сложного, но сразу же вылезла масса багов. Первое — из банки невозможно достать руку, если в это время держать стаканчик.

Вот как-то так я выглядел, когда в первый раз попытался это сделать:

Второе — шланг от компрессора входит ровно в центр крышки от банки, соответственно, при нормализации давления воздух с силой бьет ровно в центр смеси.![]() Как результат, минус вторая пятая часть пластика и белые, непрозрачные стенки банки. Третье — шланг короткий и твердый, так и норовит опрокинуть мелкую и легкую баночку с содержимым. Минус третья пятая пластика. Разумеется, после этого я все свои действия стал продумывать наперед, с различными вариантами развития событий. В результате кое-чего смог таки добиться:

Как результат, минус вторая пятая часть пластика и белые, непрозрачные стенки банки. Третье — шланг короткий и твердый, так и норовит опрокинуть мелкую и легкую баночку с содержимым. Минус третья пятая пластика. Разумеется, после этого я все свои действия стал продумывать наперед, с различными вариантами развития событий. В результате кое-чего смог таки добиться:

Должен сказать, что в этом случае я решил обойтись без использования компрессора. Далее необходимо «раздеть» матрицу:

Очистить от пластилина и полюбоваться результатом:

Поставить на место мастер-модель

И собрать новую опалубку:

Больше фото под катомСюда мы будем заливать смесь, которая сформирует пуансон, это ответная часть матрицы. Разумеется, чтобы шпильки не залило пластиком, на них насажены трубки. При желании, их потом можно вытянуть из пуансона. Нутро необходимо смазать разделительным составом, я для этого использую восковой раствор в форме спрея.

Результат после снятия опалубки:

Небольшая обработка и вот результат:

Пару слов о пластике. В процессе полимеризации пластик может довольно сильно греться, причем нагрев ускоряет реакцию. Соответственно, чем больший объем смешиваем, тем больше тепла выделяется и тем быстрее твердеет смесь. Это надо учитывать. Промежуточная стадия — гель — длится буквально минуту, на этом этапе еще есть возможность исправить небольшие огрехи. После полной полимеризации получается изделие, напоминающее по фактуре слоновую кость. Он легче ABS и менее прочен, вроде температуру держит лучше. Легко обрабатывается механически, клеится, красится (лучше использовать краситель в процессе смешивания компонентов), тонет в воде, горит. При сильном нагреве сначала переходит в менее твердую фазу, затем становится очень пластичным. Но не текучим! То есть его нельзя мять, иначе он просто треснет. При деструктивном перегреве пластик начинает крошиться, внезапно превращается в текучую массу, становится прозрачным и меняет свой цвет на цвет жженого сахара.

Собственной персоной:

… а кнопки нужны черные, пришлось импровизировать с тонером от лазерного принтера:

Я уже упоминал о сложностях с подбором соотношения силикон/катализатор, здесь выручил инсулиновый шприц. Все это дело я размешал и получившуюся каку намазал сперва на пуансон, а затем остатки влил в матрицу, где и пригодилась «впуклость», которую я сделал из пластилина.

UPD hungry_ewok в комментариях обратил внимание на использование неподходящих пластиковых стаканчиков для замеса смеси — материал стаканчика ускоряет реакцию. То-то я думаю в стекле дольше сохранялась смесь.

Спустя 10 минут:

Результат после обрезки:

Выводы

Технология рабочая, сложного ничего нет, материалы доступные. Для дома или мелких серий отличный вариант. Для больших изделий подходит так же, как и термопласты. Очень серьезный минус — это грязюка. Может это я такой свин, но тот факт, что я обгадил донельзя свое рабочее место, очень расстраивает.

Для дома или мелких серий отличный вариант. Для больших изделий подходит так же, как и термопласты. Очень серьезный минус — это грязюка. Может это я такой свин, но тот факт, что я обгадил донельзя свое рабочее место, очень расстраивает.

Силиконовые формы | 3D PrintSpb

Литье в силикон – это метод производства, который в сочетании с 3D-печатью или фрезеровкой, позволяет изготовить множество копий нужного вам изделия. Силиконовые формы просты в использовании, не требуют большого количества затрат на дополнительные материалы. Конечно, в магазине вы можете купить множество самых разных форм, но когда речь заходит о производстве вашего собственного, уникального и нестандартного продукта, то приходится думать о том, как делать форму самостоятельно.

Как изготовить форму для литья:- Сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок;

- На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры.

Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить;

Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить; - Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом. Важно, что бы объем и размеры технологической емкости превышали размеры получаемой формы;

- Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

- Затем в подготовленную опалубку заливается приготовленная смесь силикона.

- Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов;

- Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

- Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья.

Изготовление формы и ее использование на практике возможно в домашних условиях, мы об этом писали в статье о копировании виниловой пластинки с использованием технологии литья в силикон.

- формы для отливки корпусов и деталей

- формы для литья сувенирной продукции

- формы для отливки технических изделий

- формы для литья декоративных изделий

- формы для литья под давлением

- формы для литья пластмасс\пластика\полиуретанов

- силиконовые формы для гипса и искусственного камня

- силиконовые формы для свечей и мыла

- формы для восстановления деталей

для чего угодно, по сути.

Прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании.

Так же мы изготавливаем формы из пищевого силикона – это тип силикона, который можно использовать для литья, например, шоколада, мармелада или других кондитерских изделий. Он не токсичен и не содержит химических наполнителей или побочных продуктов, что делает его абсолютно безопасным. Молекула силикона состоит из кремния и кислорода. Из-за своей упругости, не пористой поверхности и инертности, силикон для пищевых продуктов иногда называют «мягким стеклом»

Из-за своей упругости, не пористой поверхности и инертности, силикон для пищевых продуктов иногда называют «мягким стеклом»

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ Вы можете по телефону в г. Санкт-Петербурге +7(921)337-0-337 и электронной почте [email protected]

Создание пресс-форм из силикона: практическое руководство

На протяжении истории для изготовления разных вещей, от оружия в бронзовом века до современных потребительских товаров, ремесленники использовали пресс-формы. Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Технический докладВ этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Скачать технический докладСиликон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Пресс-формы из силикона обладают следующими преимуществами:

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Силикон способен выдерживать температуру от -65 до +400 градусов Цельсия. В зависимости от формулы он обладает удлинением до 700 %. У него высокая стойкость к широкому ряду условий: силикон можно поместить в печь или холодильник и растянуть его после этого.

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

Силикон дороже латекса или органического каучука. Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

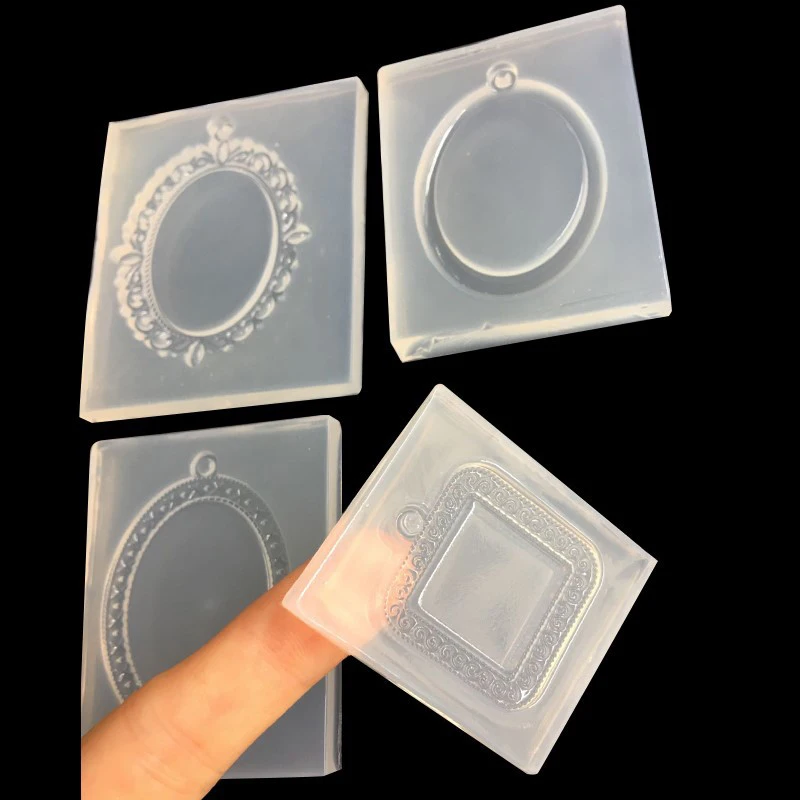

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Технический доклад 3D-печать с использованием высокоэффективных материалов позволяет проектировщикам и специалистам по литью использовать в своих производственных процессах цифровые технологии. Прочитайте эту статью и узнайте, как можно использовать 3D-печать для производства мелких металлических изделий.Скачать технический докладМастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Независимые художники и любители творчества используют литье в силиконовых пресс-формах для создания уникальных изделий. Их можно применять для придания формы любым предметам и изготовления их копий, от бомб для ванной до лакомств для собак. Возможности практически безграничны. Детям будет интересно создать копию своей руки с помощью литья в силиконовых пресс-формах. Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере.

Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Для создания базовой пресс-формы из силикона потребуется следующее:

Образец

Жидкий силикон, например, Smooth-On OOMOO 30

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

Воск, полимер или другой материал для конечного использования

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

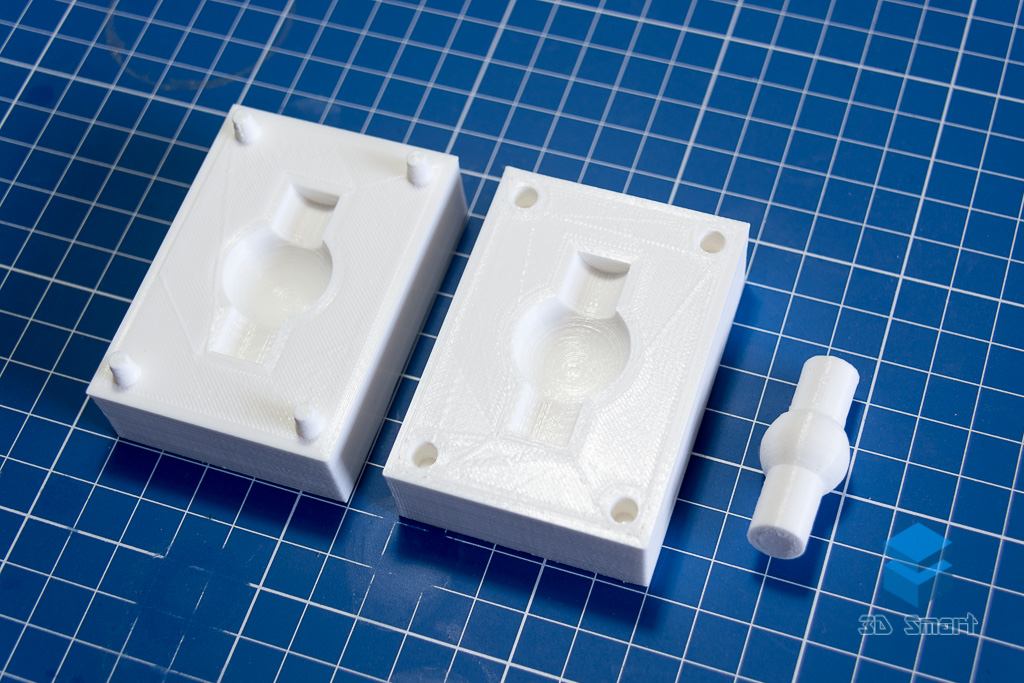

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур. Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы. Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей. Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости. Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины. Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».

Оборудование для литья силикона

Оборудование для литья силикона

Компания ООО ПРОГРЕСС ПЛАСТ предлагает купить станки для литья под давлением двухкомпонентного жидкого силикона (LSR, liquid silicone rubber, жидкие силиконовые резиновые смеси, силиконового каучука) и станки для литья под давлением твердых силиконовых резиновых смесей в Новосибирске по выгодной цене.

Вы можете ►оставить заявку◄ через форму на сайте или связаться со специалистами по телефону ☛ 8 (383) 375-01-05, наши специалисты ответят на все ваши вопросы и окажут помощь в подборе необходимого оборудования.

Станки для литья жидкого двухкомпонентного силикона под давлением (LSR, liquid silicone rubber)

Технология литья под давлением жидких двухкомпонентных силиконов представляет из смешивание двух компонентов силикона при не высокой температуре и последующий впрыск в разогретую примерно до 180° C пресс-форму, в пресс-форме под воздействием температуры происходит процесс вулканизации (сшивки) полимера и получается готовое изделие.

Преимущества метода литья силикона под давлением

- Литье силикона под давлением отличается высокой точностью формования мельчайших деталей изделий и их высокое качество.

- Полная автоматизация процесса и использование жидкого силиконового сырья обеспечивает высокую повторяемость, высокое качество силиконовых изделий, не требующих дополнительной обработки, и малое время производственных циклов относительно других технологий, что обеспечивает высокую производительность. Стоимость форм и оборудования выше, чем для других методов формования, но это компенсируется очень высокой относительной производительностью — быстрая вулканизация, в то время как при вулканизации резины требуется до 10 минут, автоматический съём изделий, в то время как резиновые изделия необходимо снимать вручную, снимать многочисленный облой (резина очень текучая), это очень трудоёмкий процесс.

Основные характеристики изделий из силикона и особенности технологии их производства:

Технология литья под давлением жидких двухкомпонентных силиконов оптимально подходит для производства силиконовых изделий малых или средних размеров, которые производятся массово, большими партиями, например, соски детских бутылочек для кормления, изоляторы, уплотнения и т.д.

- вулканизация посредством образования поперечных связей между молекулами

- безотходное производство без выделения токсинов и продуктов разложения

- термостойкость силиконовых изделий — до 180 ° C

- эластичность силиконовых изделий при низких отрицательных температурах — до -40° C сохраняется

- высокая стойкость к атмосферным воздействиям

- долговечность — медленное «старение» силиконовых изделий

- выдающиеся электрические и физические свойства

- силиконовые изделия хорошо поддаются стерилизации

Сферы применения силиконовых изделий из LSR:

- Силиконовые изделия для детей. Соски, пустышки, прорезыватели для зубов, бутылки, ложки, присоски, щетки и т. д.

- Силиконовые медицинские и санитарные изделия. Хорошие биологические и санитарные эксплуатационные характеристики изделий из силикона и технология высококачественного формования жидких силиконовых материалов широко используются в производстве силиконовых медицинских изделий и аксессуаров, таких как катетер, меха для искусственного дыхания, искусственный сустав, компоненты различных протезов, желудочная трубка, ларингеальная маска, зубные стоматологические брекеты, мембраны и клапаны, защитная крышка для разреза, баллоны и т.д.

- Силиконовые компоненты электроники и электротехники. Водонепроницаемость, эластичность и высокая точность формования литием под давлением жидкого силиконового материала широко используется в силиконовых деталях различной электроники и электротехники, таких как герметичные уплотнения, изоляторы, штекерные и контактные подкладки для электроники и электромеханических изделий, компоненты диафрагм акустических динамиков, противоударные чехлы для мобильных телефонов и других гаджетов, ремни для наручных часов, кнопки и кнопочные клавиатуры, наушники и их компоненты и т. д.

- Автомобильные компоненты и автозапчасти из силикона. Высокоточный и высокопроизводительный процесс литья жидкого силикона широко применяется для таких изделий как манжеты, кольца, прокладки и уплотнения, светодиодное перспективное зеркало, устройство защиты свечей зажигания, уплотнение жгута проводов, уплотнительные ленты и т.д.

- Кухонная утварь из силикона и другие бытовые изделия. Производство изделий из жидкого силикона с высокой и низкой температурной стойкостью, нетоксичностью и высокой детализацией широко используется в производстве форм для выпечки тортов, форм для шоколада и мороженого, половников и поварешек, лопаток для жарки, кисточек для масла, дозаторов для крема, силиконовых уплотнителей крышек и ручек кастрюль и сковородок, подставок для горячей посуды, рецептурных кулинарных ковриков для раскатки и выпечки, износо- и температуростойким контейнерам для еды и т.д.

- Силиконовые изделия для охраны труда — силиконовые защитные средства. Мягкий и комфортный на ощупь, без запаха, силикон широко используется для изготовления защитных масок, противогазов, противопылевых и противодымных масок, шумоизолирующих беруш для ушей, защитных рамок стекол и зеркал, и других силиконовых изделий.

Принцип работы станков для литья под давлением силиконовых изделий

- Дозирование жидкого двухкомпонентного силиконового сырья. Из бочек насосы дозаторов перекачивают компоненты А и В жидкой силиконовой резиновой смеси в равных пропорциях в смеситель, из которого смесь поступает в блок гомогенизации и впрыска. При необходимости подаются добавки или пигменты посредством специального дозатора.

- Смешивание всех компонентов. Материал гомогенизируется в устройстве смешивания и подается под давлением в пресс-форму.

- Заполнение формы. Дозирование и заполнение формы смешанным материалом производится при помощи шнека литьевого цилиндра. Современные установки для литья под давлением оснащены очень точными системами управления процессом подачи материала в форму.

- Время переработки. При комнатной температуре (ок. 20 *С) смесь компонентов А и В остается пригодной к переработке на протяжении не менее трех дней. При более высокой температуре время пригодности к обработке может соответственно сократиться. Для предотвращения преждевременной вулканизации рекомендуется выполнить термостабилизацию цилиндра дозирования и смесительного агрегата.

- Если планируется остановка производствественного процесса более, чем на три дня, то литьевой агрегат необходимо промыть, используя из компонентов.

Компания ООО ПРОГРЕСС ПЛАСТ предлагает купить станки для литья под давлением двухкомпонентного жидкого силикона (LSR, liquid silicone rubber, жидкие силиконовые резиновые смеси, силиконового каучука) и станки для литья под давлением твердых силиконовых резиновых смесей в Новосибирске по выгодной цене.

Вы можете ►оставить заявку◄ через форму на сайте или связаться со специалистами по телефону ☛ 8 (383) 375-01-05, наши специалисты ответят на все ваши вопросы и окажут помощь в подборе необходимого оборудования.

Формы и изделия на заказ

Компания «ОМА» специализируется на производстве форм и изделий из силиконовых, полиуретановых систем и заливочного пластика любой формы и сложности. Преимущества литья – при маленьких временных затратах можно создать форму и изделие любой сложности.

Компания “ОМА” специализируется на изготовлении форм и готовых изделий:

- в единичном экземпляре, маленькими партиями и целыми сериями;

- различной твердости по Шору А от 10 и до 90 единиц;

- различного цвета и даже прозрачные формы и изделия.

Компания “ОМА” готова Вам предложить:

- Формы из технического силикона — для литья свечей, мыла, лепнины, которые благодаря свойствам силикона при правильном использовании позволят Вам снять до 1500 копий.

- Формы из пищевого силикона для кондитерского производства. Пищевой силикон не имеет запаха и вредных примесей, что подтверждено соответствующим сертификатом. Такие формы применяются для изготовления декора и различных элементов украшения тортов, производства шоколада и леденцов, а также отлично подходят для льда. Будь то шоколад или конфеты с собственным логотипом — это не только эстетический подарок, но и отличное решение для кондитерских, кафе, ресторана.

- Формы из силикона и полиуретана для изделий из гипса. Такие формы подходят для изготовления декоративного бетона, камня, плитки, гипса, штампов, 3D панелей и потолков.

- Из жестких полиуретанов — втулки, валики, обрезинивание колес на тележки.

- Из жидкого пластика – любые сувениры, брелоки, игрушки, магнитики, элементы мебельного декора, ручки на ножи, всевозможные театральные декорации и бутафории – мечи, рога, шлемы и пр. Изделия из заливочного пластика очень легкий и довольно прочный, он неприхотлив в эксплуатации и весьма долговечен. Готовому изделию из жидкого пластика можно придать широкий спектр цветов и оттенков, а также покрыть под золото, бронзу, серебро или другие материалы. Такие сувениры станут неповторимой деталью любого интерьера, и будут радовать взгляд своей красотой.

- Из гипса – декоративный камень, плитку, садовые фигуры, статуэтки, магнитики для Вашего интерьера и экстерьера.

Однако, на сегодняшний день изделия по индивидуальным заказам все более востребованы. Для оформления заявки на форму Вам необходимо обратиться к нашим менеджерам, указать все необходимые характеристики, уточнить все возникшие вопросы. Изделия на заказ производятся с предварительной разработкой и изготовлением специальной оснастки. После согласования и утверждения клиентом образца готового изделия, партия запускается в производство. Компания «ОМА» изготовит любую форму, любое изделие под Ваши задачи.

Мы изготовим именно то, что Вам нужно. Обращайтесь, поможем!

Образцы наших работ:

Литье пластмассовых изделий в силиконовые формы

Литье пластмассовых изделий в силиконовые формыВакуумное литье в силиконовые (эластичные) формы (Vacuum Casting) – это процесс производства пластмассовых изделий или изделий из резины, а также копий деталей из пластика. Это могут быть прототипы, опытные образцы, а также небольшие партии деталей из пластика практически любой сложности и габаритов без использования металлической дорогой оснастки. Изготовление формы происходит путем заливки силикона в опалубку с расположенной внутри мастер-моделью. После полимеризации силикона осуществляется литье в силиконовые формы.

Технология позволяет за несколько дней получать небольшие (от 1 до 1000 шт.) партии пластиковых изделий благодаря быстроте изготовления оснастки.

ударопрочные пластики

Эмитируют ABS и ПВХ. Подходят для ударопрочных деталей, тонкостенных деталей со сложной структурой поверхности

резины разной твердости

Износостойкие резины. Твердость по Шору А от 30 до 90. Имеют необычайную прочность и устойчивость к истиранию.

био-силиконы

Биосовместимый, гипоаллергенный силикон, сертифицирован по ISO 10993-10. Медицинский силикон

самозатухающий пластик

Материалы соответствуют стандартам FAR 25.853 по пожаробезопасности. Сертификация ВИАМ

термостойкие пластики

Прекрасно выдерживают нагрев до 100C°, не проявив при этом деформации, сохраняют целостность и форму

прозрачные пластики

Прозрачные, гибкие, стойкие к УФ- излучению. Яркие цвета, а также цветовые эффекты достигаются добавкой пигментов

Или почему вам нужно заказать именно у нас

01. ФАКТУРА ПОВЕРНОСТЕЙ

Ровная матовая, крупный и мелкий песок, глянцевая, шагрень. Фактура полностью повторяет фактуру оригинала, вплоть до отпечатков пальцев.

02. ЦВЕТ ИЗДЕЛИЙ

Окрашивание материалов из палитры RAL. Цвет резины — любой, кроме белого и светло-бежевого, т.к. изначально резина янтарного цвета. Подбор цвета по оригиналу или по RAL.

03. ЗАКЛАДНЫЕ ЭЛЕМЕНТЫ

Возможно армирование деталей различными закладными элементами. Обрезинивание металлических элементов, ручек, рычагов.

04. ПРОИЗВОДСТВО МАСТЕР-МОДЕЛЕЙ

Если у вас нет образца для снятия формы, мы изготовим его для вас.

Сделать расчет

×

Мне нужен расчет

×

Получить консультацию

×

Обратная связь

×

Изготовление силиконовых форм для литья из пластика

Первым этапом является подготовка специальных пресс-форм на основании прототипа или 3D-модели. Современные пресс-формы позволяют выпускать детали с допусками порядка нескольких микрометров, точной геометрии, с использованием криволинейных поверхностей, и различных изгибов. Создание пресс-форм производится в несколько этапов.

— Проектирование пресс-форм проводится специалистами на основании предоставленных заказчиком моделей, прототипов или документации. На этом этапе выполняются расчёты по термостатированию (температура массива внутри пресс-формы должна быть одинаковой), рациональной заливке, учитывается скорость течения пластмассового расплава, требования к прочности пресс-формы, выбор посадок деталей, которые будут сопрягаться.

— Изготовление пресс-форм. В этом процессе важны как качественное изготовление деталей, так и их правильная сборка. Особенно сложными являются формы для изготовления тонкостенных изделий.

— Доводка и испытание. Завершающий этап, позволяющий выпустить первые опытные образцы и отправить их на согласование заказчику.

Литьё из пластика под давлением применяется для изготовления изделий из термопластов под давлением от 80 до 140МПа. Работы производятся на специальных поршневых и винтовых машинах с высокой степенью механизации и автоматизации. Машины для литья из пластика самостоятельно дозируют гранулированное сырьё, подогревают его до вязкотекучего состояния и под давлением подают в литьевую форму. После этого форму выдерживают под давлением до затвердевания, размыкают и выталкивают готовые изделия. Завершающей фазой является в случае необходимости, снятие облоя и шлифовка готовых деталей.

На термопластавтоматах изготавливаются средние и большие партии деталей сложной формы, полностью соответствующие проектной документации заказчика. По расположению узла, производящего впрыскивание, бывают:

— автоматы горизонтального впрыскивания, в которых форма расположена в вертикальной плоскости, пластмасса подаётся горизонтально, сбоку;

— автоматы вертикального впрыскивания, в которых форма расположена горизонтально, а пластик подаётся сверху вниз.

Аппараты вертикального впрыскивания используются для получения деталей с закладными.

Существуют способы литья под давлением с использованием дополнительных агентов, улучшающих качество готовых деталей. Это может быть литьё под давлением с использованием инертного газа, который уплотняет пластик и делает его более равномерным. Также существует литьё из пластика с предварительным прогревом пресс-формы водяным паром, позволяющее получать гладкие поверхности и детали, не требующие дополнительной механической обработки. Часто используется также литьё с водой, двухкомпонентное литьё, литьё с применением дополнительного декорирования.

Силиконовая форма Процедура

Силиконовая форма39-245

Быстрый дизайн за счет виртуального и физического Прототипирование

Карнеги-Меллон Университет

Весна 1997 г.

Процедура изготовления силиконовых форм

Материалы

Силиконовая лепка проста и аккуратна и многим простит ошибки. Идея состоит в том, чтобы начать с мастер-части. Эта часть может быть инкапсулированы формовочным материалом, и тогда можно сделать множество деталей из получившегося негатива.Этот мастер может быть инкапсулирован поддерживая его на распорках и заключая в удерживающую раму.Перед тем как приступить к изготовлению формы из силиконовой резины, необходимо: сначала соберите все необходимые инструменты, материалы и защитное снаряжение. Важно, чтобы все было готово и под рукой, так как рабочий срок службы полимеров, то есть время, в течение которого они могут течь, не очень велик.

Необходимые инструменты для процесса — нож, скальпель, пара кусачки, напильник, отвертка и шпатель для перемешивания.

Чтобы установить нашего мастера на место, вам понадобится опорная плита, регулируемая. форма стенка, тонкая проволока, сам мастер и распорки.

Дополнительное оборудование включает в себя контактную бумагу, бумажные полотенца, 2 смешивания. мензурки, туба с воронкой, малярный скотч, гипс и суперклей.

Силиконовый каучук состоит из двух компонентов, которые смешиваются соотношение объемов 1: 1. Пропаноловый спирт используется для очистки полимеры до отверждения.Материал литья, используемый для изготовления частей также смешивается в соотношении 1: 1 по объему. Наконец, вам понадобится разделительный агент.

Поскольку полимеры токсичны, вы должны носить респираторную маску во время обработка полимеров. Необходим лабораторный халат, латексные перчатки и защитные очки. для предотвращения любого контакта тела с полимерами, вызывающими раздражение.

Этапы процедуры

Перед запуском формы из силиконовой резины поверхность мастера которые вы хотите воспроизвести, должны быть тщательно изучены на предмет несовершенства.Это критический шаг, потому что силиконовая резина пресс-форма и ее полиуретановые детали будут точно повторять поверхность оригинальный мастер. Для обеспечения качественной поверхности на полиуретановая литая деталь, можно использовать гладкую поверхность с зернистостью # 400 наждачная бумага. В приведенном ниже примере мастер был очень гладким и не требовалась полировка.

Поднимите мастера с земли, прикрепив к нему опору. В цель поднятия мастера над землей — позволить силикона, чтобы сформировать стенку пресс-формы толщиной не менее 1/2 дюйма на Нижний.Если стена тоньше 1/2 дюйма в любом месте, форма может быть достаточно слабым, чтобы порваться во время извлечения из формы. Мы повысили нашу мастера, приклеив саморез суперклеем как указано. Поскольку полимер из которых будут отливаться новые детали, будут входить в силиконовую форму снизу воздух из формы должен иметь выход. Это может быть достигается за счет суперклейки тонкой проволоки на самых верхних краях мастер, то есть края, где будет задерживаться воздух. Мы режем относительно тонкую проволоку с помощью кусачков и отшлифовать один край до плоской увеличить площадь соединения проводов.

Перед закреплением мастера на пластине (дне формы) пластина обработана таким образом, чтобы материал формы не прилипал к ней. Мы использовали контактная бумага, чтобы избежать использования восковых паст. Мы закрепили мастера к пластине с помощью суперклея приклеиваем винт к нижней пластине поверхность. В некоторых случаях пластилин можно использовать для закрепления мастер к пластине вместо этого. Если мастер не прикреплен к пластина, расслоение может произойти при заливке силиконовой резины в и вокруг мастера.

Затем нанесите слой смазки для воска на все основные поверхности. Этот облегчит отделение мастера от готового силикона резиновая форма.

Поместите регулируемую стенку пресс-формы вокруг мастера, помня, что он не должен быть ближе 1/2 дюйма, чтобы стенка силиконовой формы будет достаточно толстым. Используйте пластилин, чтобы заполнить пустоты, где силиконовая резина может протечь. Будьте осторожны во время этого шаг. Если силикон протекает, это очень сложно остановить, так как нет Материал, смоченный силиконом, может прилипнуть и остановить утечку.

Теперь вы готовы смешать материалы из силиконовой резины и залить их. в форму.

Рассчитайте приблизительно объем силиконового каучука. требуется для заполнения формы. Подготовьте еще около 20% для учета проигрывает. Поскольку силиконовый материал смешивается в соотношении 1: 1 на объем, один половина необходимого материала должна поступать из каждого компонента. Использовать одноразовые емкости со шкалой объема для замешивания материала.

Убедитесь, что материал тщательно перемешан, помня о том, что перемешивание следует делать осторожно, чтобы воздух не попал в материю.Сведение к минимуму пузырей важно, потому что мы пропустим дегазацию. процесс, требующий коммерческого оборудования. Если ты видишь воздух пузыри на поверхности, вытолкните их концом отвертки открыто. Имейте в виду, что срок службы силиконовой резины материал составляет 15-20 минут, что означает, что когда компоненты находятся в прикоснуться друг к другу, у вас есть максимум 20 минут, чтобы смешать и вылить их.

Налейте силикон медленно, чтобы вокруг не оставалось воздушных карманов. мастер стены.Форму можно наклонить под небольшим углом. если присутствует большая горизонтальная поверхность. Наклон уменьшит вероятность попадания воздушных карманов под большие горизонтальные поверхности.

Как только форма будет заполнена, дайте ей застыть в течение 24 часов. прежде чем разбирать его.

Чтобы силиконовые банки оставались должным образом закрытыми в будущем. используйте, распылите разделительное средство вокруг покрытия преполимера силиконовый компонент.Если разделительный агент не используется, эти компоненты имеет тенденцию к образованию корки, которая снижает герметичность крышки из-за время.

По истечении времени отверждения извлеките конструкцию из формы. С тех пор, как мы сделали цельную форму (только одну заливку), вырезаем финальную кусок силиконовой резины на две половинки. (Резки можно избежать, если изготовление формы из двух частей.)

Используйте скальпель, чтобы разрезать форму. Несколько проходов скальпелем могут быть необходимо до того, как будет достигнут мастер.Не беспокойтесь о гладкость среза. Напротив, неравномерный разрез снижает вероятность неправильного позиционирования двух частей формы. Однако не преувеличивать. Горизонтальная линия разъема на вертикальной эталонной поверхности дает наилучшие результаты литья. Это работа двух человек, где один человек «раздвигает» форму так, что скальпель перемещается легче во время резки, в то время как другой человек режет.

Имейте в виду, что это самый опасный шаг в процесс изготовления силиконового литья.

Когда резка будет завершена, осторожно разделите две части формы. Затем вытащите мастер из полуформ. Силиконовая резина гибкий и выдерживает большое растяжение. Однако осторожность должна быть приняты, чтобы не разрывать резиновый материал

Теперь, когда у вас есть форма, вы можете отливать детали.

Нанесите слой разделительной смазки на силиконовую форму, чтобы предотвратить литьевой полимер от прилипания к силиконовой резине.

Так как наилучшие результаты литья дает заливка полимера из снизу вверх, мы использовали поддерживающее отверстие под винтом в качестве приема полимера полость.

Заливка осуществляется путем помещения трубки в силиконовую форму и воронку. на другом конце трубки. Чтобы предотвратить утечку, закройте трубку. отверстие для вставки с гипсом. Затем поместите форму на подставку так, чтобы что трубка может плавно изгибаться вверх. Закрепите две части формы так, чтобы что они не развалятся при заливке полимера. Мы использовали скотч. сделать так.

Смешайте полимер в соотношении 1: 1 по объему, необходимый для репликация мастера с учетом объема мастера как потери, которые возникнут в стенках пробирки и контейнера.Снова, лучше всего использовать одноразовый стакан, так как процесс очистки может быть трудный. Трубку нельзя очистить. Если воронок мало или дорогие, их можно очистить пропаноловым спиртом перед полимер отверждает.

После смешивания литейного полимера держите воронку над верхнюю поверхность формы и медленно влейте полимер. Не забудьте отрегулировать время перемешивания и заливки, чтобы полимер не застыл раньше он полностью проник в форму.

tprodan @ andrew.cmu.edu

Пластиковые прототипы с использованием форм из силиконовой резины

Прототипирование существует уже несколько лет, с добавлением одного слова «быстрое» возникла новая отрасль. Экономические проблемы наряду с глобальной конкуренцией делают необходимость в аддитивном производстве. Недорогой и наиболее часто используемый метод в процессе создания прототипов — это литье уретановых деталей из форм из силиконовой резины. Современные уретановые материалы, наряду с технологиями изготовления форм прошлых лет, придают прототипированию то уважение, которого оно заслуживает.В этой статье описаны методы, используемые для отливки качественных уретановых деталей из формы из силиконовой резины с использованием пятиэтапного процесса дублирования:

- Создание мастер-шаблона

- Конструирование пресс-формы

- Изготовление формы

- Литье уретановых деталей

- Отделка уретановых деталей

Шаблон

Первым шагом в процессе копирования является создание основного шаблона.Раньше мастера создавали выкройки из глины, дерева или пластика. Сегодня мы можем добавить технологии быстрого прототипирования (RP), чтобы помочь в создании мастеров. Эти технологии включают стереолитографию и селективное лазерное спекание от 3D Systems, моделирование методом наплавления от Stratasys, PolyJet от Objet Geometries, 3DP от Z Corp и мастеров с ЧПУ.

За исключением обработки с ЧПУ, в технологиях быстрого прототипирования используется техника наслоения.Для получения качественной литой детали из полиуретана в большинстве случаев требуется последующая обработка. Эту отделку можно наносить шлифованием, подпиливанием и покраской для достижения однородной гладкости или желаемого фактурного эффекта.

2. Проектирование пресс-формы Установка

Перед изготовлением пресс-формы необходимо продумать вентиляцию и затвор. Необходимо сформировать вентиляционные отверстия и заслонки, чтобы контролировать поток уретана в форму. Размер и расположение ворот, необходимых для конкретной формы, определяется объемом и формой мастера (т.е., чем больше объем, тем больше площадь затвора). Другие факторы включают толщину стенок эталона, а также вязкость и жизнеспособность литейной массы.

Чтобы предотвратить смещение пресс-формы, локаторы пресс-формы жизненно важны для точного выравнивания половин пресс-формы для изготовления точных деталей. Добавление локаторов в форму можно выполнить несколькими способами. Простая техника — вырезать выемку на первой стороне формы. Реверс этого углубления образуется при отливке противоположной стороны формы. Локаторы пресс-формы могут быть размещены на первой стороне конструкции пресс-формы.После отверждения снимите эти фиксаторы и залейте вторую сторону формы.

Silicone Choice

Силиконовый каучук для быстрого прототипирования и изготовления форм доступен в двух типах: аддитивное отверждение (платиновая основа) и конденсационное отверждение (оловянная основа). Характеристики силиконов аддитивного отверждения включают:

- практически не усаживается при отверждении при комнатной температуре

- отверждение может быть ускорено нагреванием

- лучшая химическая стойкость

- обычно более высокий твердомер для сохранения целостности внутренней стенки

Некоторые из силиконовых свойств, отверждаемых конденсацией, включают:

- выдающаяся устойчивость к ингибированию

- Скорость отверждения регулируется в зависимости от соотношения основной смеси катализатора

- отлично подходит для одноступенчатых форм для книг

- малый твердомер для гибкости при извлечении из формы сложных деталей

Силиконы также способны выдерживать диапазон температур литья 390–590 ° F.

При выборе силикона одним из основных соображений является его ингибирующая стойкость. Ингибирование силиконового каучука вызвано определенными загрязнениями в формованном шаблоне или на нем. Эти загрязнители ухудшат или остановят сшивание, необходимое для отверждения силиконового каучука, что приведет к липкости у мастера или к полному отсутствию отверждения по всей форме.

Материалы, вызывающие ингибирование, — это содержащие серу лепные глины, натуральный каучук, арнины, неопрен, незапечатанное дерево и даже воск из бумажных стаканчиков.В случае сомнений рекомендуется провести тест на исправление. Ингибирование происходит, если резина становится липкой или полностью неотвержденной по прошествии рекомендованного времени отверждения.

Для предотвращения ингибирования стандартной практикой является использование барьерного покрытия. Барьерное покрытие — это агент, который наносится на мастер для предотвращения контакта ингибирующего свойства с неотвержденной резиной. Приемлемыми покрытиями могут быть поливиниловый спирт, акриловые аэрозоли или грунтовки для краски.

3.Изготовление пресс-формыКак только мастер будет построен, можно сконструировать форму из силиконовой резины. Важнейшая характеристика силиконовой резины — точность воспроизведения. Силиконы широко известны своей крайней степенью дублирования деталей. Силиконовый каучук также обеспечивает гибкость для создания различных форм (см. Рисунок 1).

Книжная форма

Одним из типов форм является одноступенчатая или книжная. Этот тип пресс-формы требует от прототипа подвешивать мастер внутри пресс-формы, а затем переходить к инкапсуляции детали силиконовой резиной до тех пор, пока пресс-форма не будет заполнена.Когда резина затвердеет, форму можно разрезать пополам ножом. При разрезании формы таким образом создается линия разделения вместе с волнистой текстурой, обеспечивающей совмещение двух сторон формы. Это самый быстрый и экономичный способ изготовления силиконовой формы.

Двухкомпонентная форма

Многоступенчатая или двухкомпонентная форма более трудоемка по своей конструкции, чем одноступенчатая форма, но обеспечивает лучший контроль линии разделения и позволяет отливать более крупные детали, обеспечивая стабильность плесени.Многоступенчатая форма получается путем формирования линии разъема с помощью пластилина. Формовочная коробка сконструирована и заполнена силиконом, который покрывает половину мастера. После затвердевания первой заливки форма переворачивается, пластилин удаляется и силикон отделяется от каркаса. Затем каркас можно заменить, а вторую половину формы залить и отвердить (см. Рисунок 2).

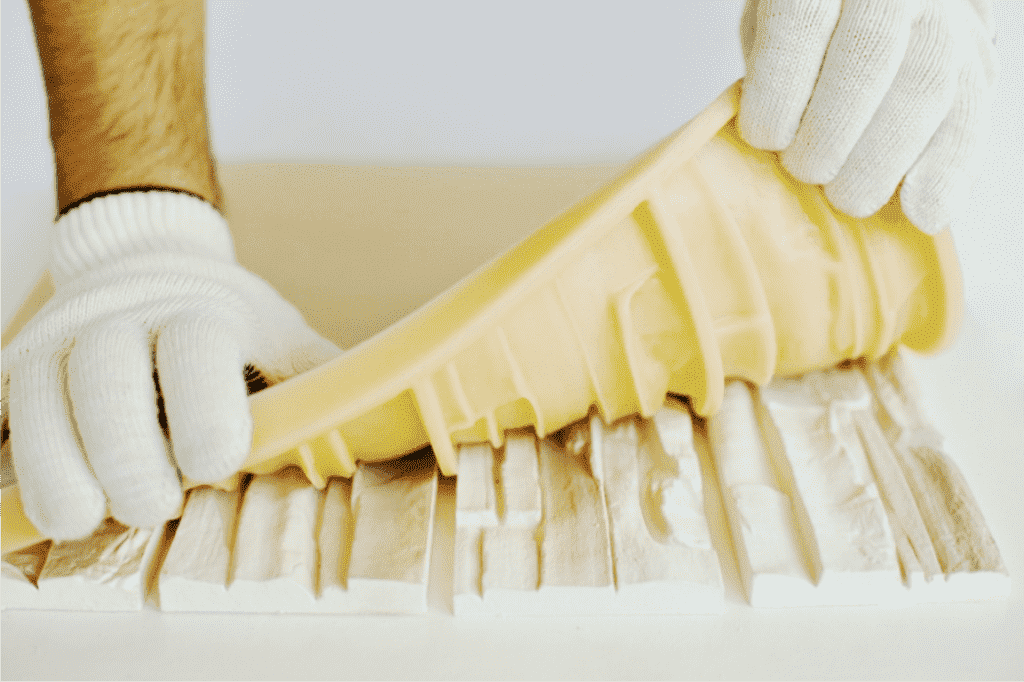

Кожная форма

Кожная форма или техника нанесения кистью используется для очень больших деталей с глубокими поднутрениями, высокими вертикальными стенками или и тем, и другим.Чтобы сделать этот тип формы, производитель форм начинает с нанесения предварительного слоя из смеси силикона и катализатора. Это покрытие следует вылить или нанести кистью на мастер. Если во время этой процедуры образуются пузырьки воздуха, разбейте их легким воздушным спреем или вручную. Как только предварительный слой станет липким, наносится слой силикона консистенции сливочного масла. Эта техника «намазывания маслом» продолжается до тех пор, пока не будет сформирован слой толщиной 3/8 дюйма. Добавление большего количества слоев поможет снизить сопротивление разрыву. После того, как силикон затвердеет, конструируется формовочная коробка, и кожная форма подкладывается или поддерживается материалом, изготовленным из гипса или уретановой пены.

Смешивание и удаление воздуха

После того, как опытный образец определил, какой тип формы должен быть изготовлен и какой силикон подходит, пора подготовить силикон для формы. Начните с точного взвешивания двух компонентов (силиконовой основы и катализатора), следуя инструкциям производителя для правильного соотношения смешивания.

Смешивание должно происходить в пластиковом контейнере, в четыре-пять раз превышающем объем материала, чтобы обеспечить расширение во время вакуумной дегазации / удаления воздуха.Вакуумная дегазация / удаление воздуха рекомендуется для всех силиконовых каучуков, если не используется автоматическое дозирующее оборудование.

Целью этого процесса является удаление пузырьков воздуха, образующихся в результате смешивания, которые могут мешать точному воспроизведению поверхности. Пузырь рядом с шаблоном-шаблоном вызовет пустоту. Когда литейный материал. (т. е. уретан), при воспроизведении возникнет неровность, что приведет к увеличению времени в процессе мгновенной очистки. Удалите воздух из смеси в колпаке или вакуумной камере, способной вытягивать 29 дюймов ртутного столба.При этом жидкость будет вспениваться и значительно подниматься. Пузырьки лопнут, и материал опустится до исходного уровня.

Этот очень важный этап изготовления пресс-формы занимает всего несколько минут и стоит потраченного времени. Удалите материал из камеры и начните заливку в раму формы. Залейте в самую нижнюю точку, чтобы силикон растекся по мастеру. Не выливайте прямо на мастер. Это может вызвать волновой эффект и потенциально захватить воздух.Продолжайте заливку до тех пор, пока силикон не достигнет верхней части формовочной коробки или, по крайней мере, на 1 дюйм выше мастера. Отложите форму в сторону, чтобы она застыла, следуя инструкциям производителя. После того, как форма затвердеет, разделите половинки формы или разрежьте форму для книги (установив линию разъема) и удалите мастер. Теперь форма готова для литья из уретана.

4. Отливка уретановых деталей Выбор уретана

Популярность форм из силиконового каучука побудила производителей уретана производить самые разные уретаны.Эти материалы имеют характеристики в диапазоне от твердометра по шкале Шор A до 85 по Шору D до продуктов, имеющих жизнеспособность 45-60 секунд и время извлечения из формы 5 минут. Другие уретаны имеют рабочую температуру от 225 ° F до 300 ° F.

При выборе следует учитывать следующие аспекты: твердость (рейтинг твердомера), предел прочности на разрыв, ударная вязкость, удлинение, температура прогиба при нагревании и прозрачность. Все производители уретана предоставляют спецификации, чтобы помочь в выборе.

Уретановая отливка

Начните процесс отливки с распыления или нанесения смазки на каждую сторону формы.Соберите форму и закрепите скотчем, резиновыми лентами или шурупами через деревянные рамы на двухчастных формах. Поскольку большинство уретановых систем состоят из смолы и отвердителя, тщательно смешайте эти компоненты в емкости, как и силикон. Учитывайте расширение во время процесса дегазации, но с меньшей скоростью. Поместите смесь в вакуумную камеру и запустите процесс дегазации. Материал снова пенится и поднимется. Пузырьки воздуха лопнут, и уретан опустится до исходного уровня. Тонкой струйкой вылейте уретан в заслонку формы.Продолжайте заливку, пока затвор не будет заполнен и уретан не будет выпущен через вентиляционные отверстия.

На этом этапе рекомендуется повторное введение в вакуумную камеру, чтобы избавиться от любого захваченного воздуха. Если камера недоступна, форму можно поместить в сосуд под давлением и отверждать под давлением от 80 до 110 фунтов на квадратный дюйм, пока не будет достигнуто время гелеобразования уретана. Использование камеры давления сжимает пузырьки или пустоты микроскопических размеров, чтобы, таким образом производя без пустот, без пузырьков части.

Для ускорения процесса отверждения форму можно поместить в нагревательную печь.После завершения процесса отверждения разделите две стороны формы и извлеките дубликат. Чтобы отлить больше деталей, повторите процедуру. Формы из силиконовой резины позволяют получить примерно 20 деталей при использовании этого метода литья; однако возможно изготовление большего или меньшего количества деталей в зависимости от сложности детали (см. Фиг.3).

Уретановое литье (метод впрыска)

Ранее упоминалось, что производители уретана разработали так называемый уретан «быстросохнущий» или «быстро затвердевающий».Эти конкретные уретаны имеют время гелеобразования 45-60 секунд при времени извлечения всего 5 минут. Еще одно преимущество — более высокие температуры отклонения тепла и увеличенный срок службы формы. Используя эти уретаны, опытный образец может отливать 15-30 деталей в день, а общее количество достигает нескольких сотен деталей.

Метод отливки этих уретанов аналогичен технике формования книги. Разница в том, что добавляется дополнительный затвор, позволяющий заполнять полость формы снизу вверх.После того, как форма открыта, на каждую сторону формы распыляется смазка для формы и соединяется лентой, резиновыми лентами, скобами или зажимами.

Далее уретан помещается в картридж с отдельными цилиндрами для смолы и отвердителя. Этот картридж помещается в пистолет-дозатор, аналогичный пистолету для уплотнения, и приводится в действие вручную или под давлением воздуха. Можно приобрести сложную систему дозирования, которая включает в себя регулируемые пропорции смеси, линейные нагреватели или изготовленную по индивидуальному заказу в соответствии с вашими требованиями.Сопло для статического смешивания прикреплено к концу картриджа, поэтому смола и отвердитель тщательно перемешиваются. Под низким давлением уретан впрыскивается в форму до тех пор, пока не потечет из вентиляционного отверстия. На этом этапе форма помещается в резервуар высокого давления, чтобы помочь устранить пузыри. Примерно через пять минут форма готова к открытию.

5. Обработка уретановых деталейПоследний этап воспроизведения детали — чистовая обработка. Чтобы закончить прототип, просто отрежьте ворота, вентиляционные отверстия и удалите любую вспышку, которая могла произойти.Загладьте неровности мелким напильником и наждачной бумагой. При наличии пустот можно смешать уретановый материал, дегазировать и заполнить острым инструментом. После застывания материала удалите излишки напильником или наждачной бумагой с мелким зерном.

Литье и формование | Proto Technologies

также см. Термоформование / вакуумное формование

Детали из уретана, силикона, пены и эпоксидной смолы, отлитые в специальных формах.Наши процессы литья оптимальны для мелкосерийного производства деталей от одной до нескольких сотен. Литые детали точно копируют производственные детали, изготовленные литьем под давлением, быстро и экономично.

Используются литые прототипы и производственные детали для:

- Низкосерийное производство — когда количество или дизайн не оправдывают инвестиций в оснастку для литья под давлением.

- Advanced Prototypes — материалы производственного класса для функциональных прототипов, которые точно представляют производственные детали.

- Начальное производство — первый запуск производства деталей за несколько недель до завершения производства оснастки.

- Market Testing — образцы для оценки пользователей, обратной связи с клиентами и тестирования потребителей.

- Демонстрация — образцы для выставок, маркетинговых или инвестиционных презентаций.

Силиконовые формы:

Формование силикона — это наш основной процесс формования и литья. Опытные изготовители форм начинают с прецизионного мастера и при необходимости разливают силиконовую форму на две или более секции.Уретан, силикон или другой материал детали затем отливают с помощью вакуума вручную или с помощью нашей машины RIM. После отверждения детали вынимаются из формы, обрабатываются по мере необходимости и проверяются на качество. В среднем силиконовой формы можно точно отлить около 20-50 деталей. Максимальное количество зависит от конструкции детали и литого материала.

Алюминиевые композитные эпоксидные формы:

Алюминиевые композитные эпоксидные формы — отличный вариант для отливки высококачественных силиконовых деталей в больших количествах, чем может произвести силиконовая форма.С помощью эпоксидной формы мы можем точно отливать тонкие и визуально прозрачные детали, что делает ее идеальной для таких применений, как крышки экранов. Формы из эпоксидной смолы можно легко отлить, чтобы сохранить качество поверхности и точно отлить сотни силиконовых деталей.

Формы с 3D-печатью:

Формы с 3D-печатью можно использовать во многих приложениях для отливки уретановых и силиконовых деталей. Формы, напечатанные на 3D-принтере, экономичны, могут быть изготовлены очень быстро и позволяют точно отливать большее количество деталей без потери точности отливки.

См. Также: Пластины MUD, напечатанные на 3D-принтере, для литья под давлением.

Опции и отделка:

- Детали, подвергнутые механической обработке, проволочные сборки, уретан или другие указанные детали.

- Подобрать цвет или подкрасить литой материал для получения однородного цвета литой детали.

- Добавьте вставки, резьбу, шайбы или приводы до или после литья по мере необходимости.

- Surface Texture может быть добавлен в форму для эстетического и тактильного ощущения отлитой детали.

- Краска, этикетка, шелкография, soft touch, экранирование EMI / RFI и многие другие доступные варианты отделки. Узнайте больше о наших уровнях отделки здесь.

Литые материалы:

- Силикон

- Уретан

- Эпоксидная

- Пенопласт (жесткий и гибкий)

- Материалы медицинского назначения

- Материалы, одобренные FDA

- ROHS Соответствует по запросу.

- См. Технические характеристики некоторых из наших наиболее распространенных литых материалов.

- Гибкие уретаны

(твердость по Шору A 15-90)Огнестойкий

Жесткие уретаны

(твердомер по Шору D 60-85)Огнестойкий

(Температура отклонения тепла при 66 фунт / кв. Дюйм)- TC-890FR (195 ° F — UL 94 V0)

- FX-8575 (122 ° F — прозрачный — UL 94 V0)

- FX-8585 (266 ° F — UL 94 V0 / FAR 25.853)

- TP-4014 (230 ° F — UL 94 V0 / FAR 25.853)

- TP-4016 (250 ° F — UL 94 V1)

(твердость по Шору A от 10 до 85)

Запросите расценку сегодня.Сделать запрос

Мастер закончен в соответствии со спецификацией. (текстура / отделка)

Мастер положил на доску для заливки силикона, сделав две половинки формы. (Для сложной геометрии могут потребоваться дополнительные заливки или булавки)

Заливка силикона для каждой секции формы.

Готовая силиконовая форма — открываются бок о бок.

Силиконовая форма, деталь полости

Откройте силиконовую форму после отливки уретановых деталей.

Детали из уретана, готовые к удалению вспышки.

Готовые образцы уретана после литья. Доступны дополнительные варианты отделки.

Обзор пресс-форм RTV

Литье под давлением долгое время было лучшим методом массового производства, в то время как 3D-печать в последнее время стала лучшим выбором для прототипирования на ранних стадиях.

Но когда и как следует перейти от разового производства с 3D-печатью к массовому производству? При мелкосерийном производстве может быть трудно найти баланс между первоначальными затратами, производственными затратами и качеством, но силиконовые формы могут быть эффективным способом преодолеть пропасть при малых объемах.

О силиконовых формах

Силиконовое формование — наиболее известное как формование с вулканизацией при комнатной температуре (RTV) — предлагает отличное решение для мелкосерийного производства. Материал пресс-формы без проблем сохраняет крошечные и подробные характеристики и допуски, аналогичные тем, которые используются в ваших 3D-печатных деталях (минимальные элементы 0,025 ″ / 0,6 мм).

Метод

Во-первых, необходимо создать выкройку изделия, которое будет изготовлено. Вы можете начать с существующего предмета, который хотите воспроизвести, и в этом случае силикон можно нанести напрямую (при условии, что материал подходит).

Дерево и металл можно обработать на станке, чтобы сделать узор, но узор также можно сделать с помощью 3D-печати. 3D-печать шаблона пресс-формы показала, что время выполнения заказа сокращается до 90%, а затраты — до 70%, в зависимости от геометрии исходной детали.

Когда узор готов, силикон смешивают с отвердителем и заливают узор; отверждение может занять до 24 часов, а получившаяся форма становится прочной и гибкой, а затем почти сразу готова к использованию.

Уретаны, тип термореактивного пластика, являются наиболее часто используемым литейным материалом и обладают широким диапазоном механических, визуальных и электрических свойств; постпродакшн может быть сведен практически к нулю.

Форма может использоваться для прогонов до 100 деталей, хотя обычно диапазон использования составляет от 15 до 30 единиц на форму, в зависимости от материала отливки.

Стоимость

Стоимость установок RTV разбита на 3 позиции:

- Стоимость шаблона

- Стоимость пресс-формы

- Стоимость единицы

Стоимость шаблона зависит от способа создания геометрии. Если вы создаете реплику модели, вы можете использовать готовое устройство, в противном случае 3D-печать является основным методом создания шаблонов, за которым следуют вычитающие детали с ЧПУ.3, силикон не дешевый!

Отсюда также важно принять во внимание:

- Где необходимо использовать слайды

- Сколько деталей будет в форме

- Срок службы, необходимый вне формы.

Стоимость отдельных единиц затем определяется геометрическим объемом детали и объемом необходимой постобработки. Для простых деталей с небольшими требованиями к материалам стоимость единицы очень низкая.

После того, как вы подсчитаете стоимость всех трех позиций, упомянутых ранее (шаблон, пресс-форма и стоимость единицы), лучше всего разделить общую сумму на количество единиц, которые вы можете получить из пресс-формы.

Вот пример того, как может выглядеть разбивка затрат:

- Выкройка: 320 долларов

- Форма: 900 долларов

- Единица: 70 долларов за единицу

- Срок службы формы: 30 комплектов

- Стоимость единицы: ~ 110 долларов

Хотя 110 долларов за единицу могут показаться дорогими, это почти 1/3 Стоимость изготовления детали по отдельности и время выполнения заказа могут быть намного быстрее, чем при резке инструмента, изготовленного методом литья под давлением.

Сравнение пресс-форм RTV

Вот краткий обзор некоторых основных плюсов и минусов литья RTV:

Плюсы

- Срок изготовления и первоначальные затраты намного ниже, чем при литье под давлением

- Производственные затраты ниже, чем при 3D-печати

- Минимальные постпроизводственные процессы

- Доступность свойств литейного материала намного выше, чем у материалов для 3D-печати — механические свойства можно улучшить с помощью выбор материала и может имитировать производство деталей

Минусы

- Формы необходимо воспроизводить примерно через каждые 20–100 единиц

- Загрязнения поверхности могут препятствовать процессу отверждения

Сравнение с 3D-печатью

3D-печатьне имеет себе равных, когда дело доходит до воплощения идеи от видения к материальному прототипу практически без времени на выполнение заказа.Но по мере увеличения объема вы быстро начинаете терять деньги в производственных расходах, даже с использованием собственного оборудования.

По мере того, как размер вашей детали увеличивается до емкости принтера, затраты на нее растут в геометрической прогрессии, и печать по одной за раз значительно увеличит время производства.

Сравнение с литьем под давлением

Хотя ничто (пока) не может сравниться с литьем под давлением в крупномасштабном производстве, силиконовые формы RTV действительно обладают некоторыми преимуществами.

Гибкость формы и ее устойчивость к нагрузкам позволяют детально проработать конструктивные особенности; Углы наклона и поднутрения, которые не могут работать в традиционной пресс-форме для литья под давлением, могут быть успешно реализованы.

К сожалению, пресс-формы RTV — это решение для мелкосерийного производства с производственными партиями менее 500 единиц. Поэтому обязательно внимательно проанализируйте, когда инвестиции в литье под давлением наиболее подходят для вашего бизнеса.

Когда использовать формы RTV

Если ваше производство находится на верхнем (> 50) или низком (<10) конце шкалы малых объемов, относительно легко сделать вывод, является ли 3D-печать или литье силиконовой формой лучшим вариантом.

Производство 20-30 единиц — вот где наиболее сложно выбрать лучший метод производства.

Небольшие детали, напечатанные на 3D-принтере, можно печатать параллельно, что сокращает время производства и эксплуатационные расходы машины и, таким образом, может изготавливаться более рентабельно, чем пресс-формы RTV, даже при больших объемах — примерно до 40 единиц.

С другой стороны, более крупные детали, особенно те, которые приближаются к пределу печатного стола и печатаются с высоким разрешением, экспоненциально увеличивают время производства. Поэтому, если ваша деталь большая и детализированная, подумайте о том, чтобы изготавливать формы при еще меньших объемах производства, около 10 единиц.

Как вы понимаете, существует множество факторов, определяющих, какой метод производства вам следует использовать, поэтому обязательно учитывайте уникальные особенности вашего продукта, включая размер, геометрию детали и объем производства, чтобы найти лучшее решение.

Производство силиконовых деталей с помощью 3D-печатных форм LSR

Постройте прямоугольный блок, который примерно на 20 мм (0,75 дюйма) больше, чем деталь со всех сторон. Затем отцентрируйте CAD-модель детали в блоке и используйте логическое вычитание, иначе известное как операция, используемая в CAD-моделировании, чтобы удалить ее из блока.Затем внутри формы создается полость.

Чтобы завершить проектирование пресс-формы, сделайте линию разъема и добавьте локаторы, ворота, вентиляционные отверстия и зажимные элементы. Когда и если необходимо, проектируйте стержни, которые используются для создания элементов интерьера.

Создать линию разъема

Разделите блок по желаемой линии разъема для пресс-формы

Добавить локаторы