Изготовление из гипса любых форм и объектов, мастерская «Exwo»

Мы такие-то сякие то-то делаем живем не тужим и вам помогаем

Партия фигурок, дедов морозов и снигурок 4500шт.

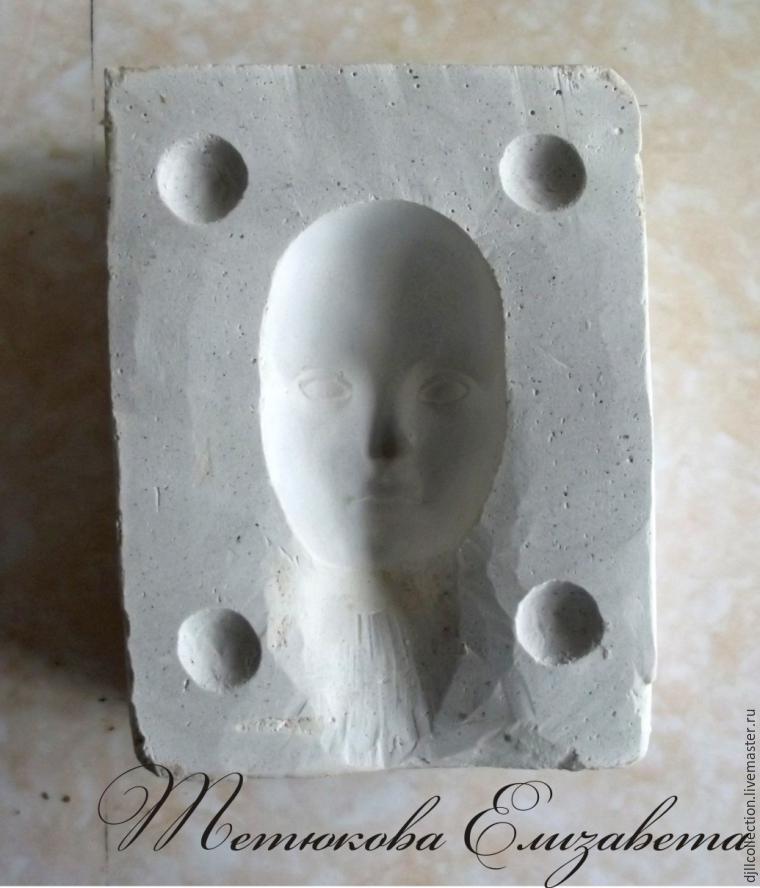

Изготовление форм из гипса.

Изготовление из гипса любых форм и объектов

Партия фигурок, дедов морозов и снигурок 4500шт.

Изготовление форм и объектов из гипса на заказ

Изготовление скульптуры из гипса на заказ в Москве.

Декор и лепнина из гипса по индивидуальному проекту.

Изготовление статуй. Гипсовая голова. Гипсовые фигуры.

Изготовление фигур из гипса под покраску

Изготовление фигур из гипса под покраску по эскизу заказчика

или по эскизу нашего дизайнера.

Готовые фигуры из гипса для украшения сада или дачи.

Наша команда художников предаст яркий и реалистичный вид объекту.

Тираж 4500 копий с покраской

Из ротационного станка, дракон из пластика

Фигуры из гипса для раскрашивания.

Девочка из гипса для покраски.

Тираж 4500 копий с покраской

Изготовление силиконовых форм

Изготовление силиконовых форм

Изготовление силиконовых форм.

Форма для тыквы.

Изготовление силиконовых форм

Изготовление силиконовых форм для литья

Изготовление силиконовых форм для литья из гипса или пластика.

Формы из пищевого силикона для литья шоколада, мороженого, конфет.

Изготовление скульптур, бюстов, статуй

Изготовление художественной скульптуры, статуй,

бюста любой сложности и размера.

От миниатюрной статуэтки до исторического памятника

Пионер в один из ТЦ

Пенелопа Круз

Пионер в один из ТЦ

123 публикаций 1 204 подписчиков Подписки: 1 657

8 (968) 784-11-14

ИЗГОТОВЛЕНИЕ ДЕКОРАЦИЙ

Мастерская «Exwo»

Наша команда изготавливает декорации, реквизит и бутафорию по индивидуальному заказу в Москве.

|

|

|

|

|

|

Для измерения способности материала сопротивляться вдавливанию используют специальный прибор — твердомер по Шору.

Прибор имеет специальную иглу, которую необходимо расположить на поверхности измеряемого материала. Твердомер должен быть крепко прижат к эластомеру, тогда игла пройдет в материал настолько, насколько это возможно, а стрелка на шкале покажет значение твердости.

Особенности материалов для изготовления формЭластичные формы-матрицы позволяют воспроизводить и тиражировать сложные фактуры и поверхности из гипса, бетона, полимербетона, полимерных ( полиэфирных и эпоксидных) смол.

Существует четыре основных вида материалов для изготовления эластичных форм: формопласт ( ПВХ), резина, силикон, полиуретан. Рассмотрим их достоинства и недостатки.

Рассмотрим их достоинства и недостатки.

Самый дешевый и примитивный, но сложный в работе материал. Широко использовался до появления качественных эластомеров. Формопласт расплавляется и заливается при высокой температуре ( до 200 о С). Важно четко выдерживать температурный режим, потому что при перегревании формопласт будет не пригоден к дальнейшему использованию, поэтому необходимо специальное плавильное оборудование с регулировкой температуры. Матрицы из формопласта используются при отливке не выше 70 о С.

Формы выдерживают 450 — 1000 отливок. Рельеф повторяют на 95%. Легко перерабатываются (8 — 10 раз).

- Дешевизна

- Прочность формы по сравнению с силиконовой

- Не требуется добавок — катализаторов, отвердителей. Это однокомпонентный материал

- Токсичен

- Значительная усадка при охлаждении, что приводит к потере геометрических размеров

- При заливке ( изготовлении формы) может сильно прилипать к модели

- Нетермостойкий

- При низких температурах ( -10…- 15 о С) затвердевает

- Мягкость формопласта, приводящая к деформации бортов изделия в виде « пузырения»

- Нещелочестойкий материал, что делает невозможным его применение при работе с бетоном

- Требуется специальное оборудование

- Недолговечный материал

Находит все большее применение при изготовлении форм методом горячей полимеризации под давлением. Формы изготавливаются автоматически на высококлассном оборудовании, что позволяет обеспечить стабильность их качества.

Формы изготавливаются автоматически на высококлассном оборудовании, что позволяет обеспечить стабильность их качества.

Формы из резины выдерживают до 6000 отливок с соблюдением геометрических размеров изделий. Используются в широком диапазоне температур от -90 о С до +300 о С.

- Высокая абразивная устойчивость

- Долговечность

- Сохранение геометрических размеров в течение всего срока эксплуатации

- Резиновая поверхность формы хорошо удерживает на поверхности красящие пигменты, что дает возможность применения всех способов окраски искусственного камня

- Отсутствие пузырьков воздуха внутри и на поверхности формы гарантирует высокое качество изделий

- Практически идеальная передача фактуры натурального камня

- Низкая себестоимость

- Высокая стоимость оборудования для производства форм

Эластомер популярный среди производителей форм, которые легко изготовить своими руками. Для создания формы используются двухкомпонентные силиконовые компаунды: основной силиконовый состав + катализатор. Этот материал легко смешивается, допускает отклонение в дозировке компонентов. Формы застывают при комнатной температуре. Имеют среднюю прочность. Выдерживают до 2000 отливок в широком диапазоне температур заливаемого материала. Если рассматривать качественный силикон на платиновой основе, то эти формы выдержат до 5000 отливок.

- Не токсичен ( силикон широко используется в медицине, может иметь пищевой допуск)

- Практически не дает усадки

- Высокая точность слепка

- Не требует дополнительных смазок

- Допускает заливку в широком диапазоне температур ( до 200 о С и выше)

- Стойкость к агрессивным средам

- Простота в работе

- Низкая химическая стойкость к щелочным материалам

- Умеренная прочность, сравнимая с прочностью формопласта, но уступающая прочности полиуретана

- Появление пузырей на боковых сторонах декоративных изделий

- Сложность окраски готовых изделий

- Высокая цена

Очень прочный заливочный двухкомпонентный материал для форм. Как и силиконовые, формы застывают при комнатной температуре. Необходимо четко соблюдать инструкции по смешиванию компонентов. При неправильном соотношении будет понижена прочность, непрореагировавшие компоненты вызовут разрушение формы.

При открывании упаковки, все количество сырья необходимо использовать сразу же, то есть нельзя его делить на разные порции, так как полиуретановые компоненты взаимодействуют с воздухом, влагой — происходит изменение свойств компаунда.

Под каждый материал следует выбирать конкретную марку полиуретана. Формы из полиуретана в основном предназначены для материалов, заливаемых при температуре до 70 о С.

Формы из полиуретана выдерживают до 4000 отливок.

- Высокие прочностные характеристики

- Большая гибкость

- Малая усадка

- Щелочестойкий материал

- Устойчив к агрессивным средам

- Точно передает рельеф поверхности

- Низкая цена ( в два раза дешевле силикона)

- Токсичен

- Боится контакта с воздухом и влагой

- Нельзя делить на порции, необходимо использовать весь материал сразу же

- Сильно прилипает ко всем материалам, требуется большое количество смазки

- Наличие пузырьков воздуха на поверхности формы

- Сложность в работе

- Достаточно густой вязкий материал — сложно заливать

Надеемся, информация была вам полезна. Подводя итог, хочется отметить, что какой бы материал вы не выбрали для работы, четко соблюдайте рекомендации производителя. Только так вы сможете верно оценить качество материала.

В следующей статье читайте подробнее о полиуретане.

Подписывайтесь на нас в Facebook , Vkontakte . Следите за нашими новостями.

Изготовление гипсовых форм, капов и моделей

Основной материал, используемый для изготовления форм, применяемых для литья и пластического формования изделий, — формовочный гипс.

Формовочный гипс представляет собой тонкомолотый порошок полуводного гидрата сернокислого кальция CaSO4 · 1/2H2O (38,6% СаО, 55,2% SO3, 6,2% H2O), получаемый путем помола и термической обработки при 120-170 ºC природного двуводного гипса CaSO4 · 2H2O (32,56% СаО, 46,51 % SO3, 20,93% H2O). Реакция идет по уравнению:

Для изготовления гипсовых форм необходимы доброкачественный формовочный гипс, точное соблюдение технологии приготовления гипсового раствора и технологии литья, сушки и последующей обработки гипсовых отливок (моделей, капов, форм).

Формовочный гипс должен иметь следующие показатели:

тонкость помола — остаток на сите № 02 (980 отв/см2) не более 0,5 %, на сите № 0085 (435 отв/см2) — не более 2,5 %;

сроки схватывания — начало не ранее 8 мин, конец — не ранее 15 мин и не позднее 25 мин;

предел прочности образцов, МПа: при растяжении через сутки — не менее 1,3; высушенных до постоянной массы — не менее 2,3; при сжатии через сутки — не менее 7,5; высушенных до постоянной массы — менее 16;

объемное расширение — не более 0,15%;

водопоглощение гипсовых отливок — не менее 30 %;

содержание нерастворимых в соляной кислоте примесей — не более 0,5 %.

Гипсовое вяжущее обладает способностью поглощать влагу из окружающей среды, что отрицательно сказывается на его формовочных свойствах. Поэтому гипс необходимо транспортировать в плотно закрытой таре. Продолжительность хранения гипса на складе не более 3 мес, так как при этом его активность снижается на 30-50%. Значительно ухудшаются свойства гипса при перемещении его из холодного помещения в теплое.

Литье гипсовых форм основано на способности формовочного гипса в соединении с водой (60-80%) образовывать текучую суспензию, которая хорошо заполняет внутреннее пространство формы и быстро твердеет на воздухе. Твердение происходит благодаря способности полугидрата сульфата кальция присоединять воду и образовывать кристаллы двугидрата сульфата кальция (CaSO4 · 2H2O). Схватывание гипсового вяжущего сопровождается выделением теплоты (повышение температуры затворенного гипсового вяжущего) и некоторым (до 1 %) увеличением его объема. Благодаря этому расширению гипсовое вяжущее заполняет мельчайшие углубления формы, воспроизводя совершенно точно модель.

Относительное изменение прочности гипсовых отливок в зависимости от технологических факторов приводится на рис. 67. Рекомендуемые соотношения между гипсом и водой затворения, %: 55:45 — для форм, используемых на шпиндельных станках, и для литья тонкостенных изделий; 60:40 — для форм, используемых для формования изделий на полуавтоматах и автоматах; 50:50 — для форм, используемых для литья рядовых изделий и формования капселей; 65:35 — для изготовления капов и моделей.

Рис. 67. Относительное изменение прочности гипсовых отливок на разрыв в зависимости от технологических факторов:

а — от степени измельчения гипса, отв/см2, б — от соотношения гипса и воды по массе, %, в — от продолжительности размешивания, мин

характеристики и способы создания формы для литья алюминия

В производственных цехах литье алюминия выполняется с помощью автоматических установок.

Машины разных моделей в большом ассортименте представлены в компании «ИМСТЕК».

Все оборудование от лучших Китайских и Тайваньских производителей. Отличается высокой степенью автоматизации и безупречным качеством.

Рис.1. Машина для литья алюминия DC-250V4N

Характеристики алюминия

Алюминий — пластичный легкий металл серебристого цвета. Отлично гнется, хорошо поддается штамповке, литью, металлообработке.

На воздухе быстро окисляется, образуя тонкую оксидную пленку, защищающую от коррозии.

Характерные свойства:

• малая плотность;

• высокая электропроводность;

• невысокая температура плавления, около 660°С, с точкой кипения 2500°С.

В расплавленном состоянии металл хорошо растекается, заполняя пресс-формы для литья алюминия.

Высокая пластичность позволяет раскатывать его в тончайшую фольгу, используемую для создания упаковок.

Отличные технические и эксплуатационные качества позволяют использовать алюминий в транспортном машиностроении, строительстве, электротехнике, производстве потребительских товаров разного назначения.

Технологии домашнего литья алюминия, материалы и оборудование

Благодаря относительно невысокой температуре плавления, литые детали из алюминия можно изготовить кустарным способом.

Изготовление изделий выполняется в следующем порядке:

1. Расплавленный воск или парафин заливается в емкость, имеющую параметры будущей детали и оставляется до полного затвердевания.

2. Из отлитой заготовки вырезается макет будущей детали, помещается в подготовленную опалубку и закрепляется.

3. Смесь из гипса или цемента, песка мелкой фракции и воды перемешивается до сметанообразного состояния и выливается в опалубку. При этом заготовка должна полностью накрываться раствором.

4. Форму с раствором необходимо слегка потрясти, для удаления пузырьков воздуха.

5. После набора прочности из гипсовой формы вытапливается парафин, гипс полностью высушивается.

6. Сырье плавится в специальных печах или при помощи горелок.

7. Сверху расплава снимается слой окисла, раскаленный металл заливается в готовые формы.

Для работы понадобятся:

• алюминиевый лом;

• гипсовый или цементный раствор;

• воск, пенопласт или парафин;

• емкость из чугуна или нержавеющей стали;

• печь для разогрева металла бензиновая или газовая горелка;

Чтобы подготовить необходимое для заливки количество сырья, нужно определить вес и массу будущего изделия с помощью металлического калькулятора.

Самодельные печи и способы расплавления алюминия

На производственных предприятиях и литейных цехах металл плавится в тигельных индукционных печах.

Плавка кустарным способом возможна в самодельных печах или устройствах, работающих от бензиновых или газовых горелок.

В муфельной печи имеется специальная камера, изолирующая расплавляемую заготовку от контакта с углем или продуктами горения.

Нагревательная камера может быть изготовлена из шамотного огнестойкого кирпича, глины или теплоизоляционных панелей ШПГТ-450. Для уменьшения тепловых потерь муфельную печь снаружи можно изолировать минеральной базальтовой ватой.

Нагрев в такой печи происходит от угля, газа или электричества.

Электрические печи самые популярные и эффективные. В них быстро достигается необходимая температура. Они не занимают много места и отличаются чистотой производства.

Рис.2 Самодельная электрическая муфельная печь

Принцип действия угольной печи:

1. В камеру, выложенную из шамотного кирпича, устанавливается емкость для плавки сырья.

2. Вокруг укладывается и поджигается уголь.

3. Снизу подается воздух, поддерживающий горение.

4. Дым от горения угля удаляется в оставленное в крышке отверстие или трубу.

Рис.3. Схема печи кустарного изготовления: 1. Крышка с проемом для выхода топочных газов; 2. Стенки печи из шамотного кирпича, глины или плит; 3. Тигель для алюминия; 4. Чугунная решетка; 5. Дверка для удаления золы; 6. Камера зольная; 7. Подача воздуха; 8. Угольная камера.

Небольшие заготовки, весом до 150 граммов, можно плавить при помощи газовых или бензиновых горелок, приспособив для этого разные по размеру жестяные банки.

Рис.4. Устройство для плавки с газовой горелкой

Способы создания форм для литья алюминия

Для производства изделий методом плавки нужны соответствующие пресс-формы для литья алюминия.

Они могут изготавливаться из гипса, цемента, смеси песка и жидкого стекла.

1. Открытый способ литья

Простые изделия изготавливают в открытых формах. Для этого используются приспособленные емкости в виде жестяных банок, коробок, сковородок, самодельные формы из гипса.

2. Закрытая форма

Сложные детали и узлы создаются в закрытых разъемных пресс-формах для литья алюминия. Они обычно состоят из основной детали и двух или нескольких боковых, или верхних частей. В верхней части формы делаются воронкообразные проемы для подачи металла.

Материалы для литых форм

Мастера, занимающиеся литьем алюминия, чаще всего используют гипсовый или цементный раствор для изготовления форм.

Макет детали изготавливается из воска, пенопласта или парафина.

Гипсовые формы

Восковый шаблон устанавливается в коробку или ящик, выступающий в роли опалубки, фиксируется и заливается раствором из гипса.

Для изготовления формы лучше подойдет белый гипс, марки Г-7.

В процессе схватывания и сушки формы парафин или воск расплавляется и выливается. В образовавшиеся полости заливается горячий алюминий.

Если в качестве макета используется пенопласт, раскаленный алюминий заливается по пенопласту, расплавляя и вытесняя его из формы.

Типичные ошибки и советы по правильному литью

Литье из алюминия — непростой процесс, требующий выполнения сложных операций. Если вы решили, что отливка изделий вам под силу — смело беритесь за дело.

Важно трезво оценить свои возможности, запастись необходимыми материалами и прислушаться к советам профессионалов:

1. Важно разогревать расплав до нужной температуры, чтобы обеспечить хорошее растекания по форме и предотвратить образование пустот. Слишком высокая температура расплава также может повлиять на прочность готовых изделий.

2. В качестве сырья лучше использовать мягкие виды алюминиевых изделий. В твердых образцах может содержаться большой процент оксидов.

3. При заливке металла в формы из гипса, необходимо дождаться полного их высыхания. В противном случае, испаряемая влага может создавать на готовых деталях из алюминия полости и поры.

4. Не допускается закалка раскаленных отливок в холодной воде, так как при резком остывании может возникнуть внутреннее напряжение и усадка металла.

5. При устройстве печи с электрическими нагревательными элементами, необходимо предусмотреть заземление конструкции.

При выполнении последовательности и технологии работ, литье — доступный процесс создания изделий из алюминия в кустарных условиях.

Отливка гипсовой формы

Это очень специализированный процесс, используемый для производства отливок из цветных сплавов. Он имеет гладкие поверхности, сложные детали и большую точность размеров

Процесс состоит из следующих шаговМодель или эталонный образец сначала создается с помощью чертежа или файла САПР, стереолитографии, традиционной ручной или механической обработки. Модель разработана с учетом (A) усадки металла. (B) конуса формы (при необходимости). Штукатурка из гипса или сульфата кальция смешивается с тальком, асбестом, песком, силикатом натрия и водой для получения суспензии.Раствор распыляется на поверхности половинок рисунка.

Формовка суспензии занимает менее 15 минут. Формы извлекаются из выкройки, а затем сушатся в духовке. Сердечники и половинки формы собраны. Расплавленный металл разливается в формы. После остывания штукатурка разбивается и стержни тщательно промываются.

Особенности отливки гипсовых форм:- Размер отливки: от малого до среднего, от 30 г (1 унция) до 7 кг (15 фунтов)

- Толщина профиля: может быть всего 0.6 мм (0,025 дюйма).

- Допуск: 0,2% линейный.

- Призывное пособие составляет 0,5-1,0 градуса.

- Обработка поверхности: среднеквадратичное значение от 1,25 мкм до 3 мкм (от 50 мкм до 125 мкм).

Применение отливки в гипсовые формы:

Этим способом можно отливать материалы с низкой температурой плавления, такие как алюминий, медь, магний и цинк. Может использоваться для изготовления быстрых прототипов деталей, а также деталей ограниченного производства.

В промышленном процессе отливки гипсовых форм обычно используются три варианта.Это следующие:Обычный процесс отливки в гипсовые формы

Раствор, состоящий из Парижского гипса с водой, заливается постоянным узором, находящимся внутри формовочной коробки. После процесса установки изготавливается жесткая форма. Затем узор снимается, сушится при высокой температуре для удаления водянистой части. Затем металл отливают в форму. Плесень здесь прочная и плотная, но непроницаемая по своей природе. Таким образом, для полного заполнения формы металлом требуется вакуум или давление.

Процесс вспененной штукатуркиПроизводит проницаемые формы за счет наличия воздуха в суспензии на стадии смешивания. Изготавливается форма, в которой вдвое меньше объема пузырьков воздуха. Это увеличивает проницаемость. Это также помогает более экономно расходовать штукатурку. Но внутренняя прочность формы снижается.

Антиохийский процессТребование обрабатывать формы в паровом автоклаве делает процесс Antioch особенным. Проницаемость формы обеспечивается уникальной зернистой структурой.Плотность форм, изготовленных этим способом, выше, чем у вспененного гипса, но слабее, чем у обычных гипсовых форм.

Преимущества процесса отливки гипсовых форм- Может изготавливать изделия сложной формы.

- Отливка тонкого профиля.

- Точное копирование детали выкройки.

- Отливки с точными размерами.

- Хорошая обработка поверхности.

- Минимальные остаточные напряжения и деформации отливок.

Ограничения

- Низкая производительность из-за длительных проблем обработки.

- Тщательный контроль производственного процесса.

- Проблемы плохой проницаемости плесени.

- Возможно ухудшение механических свойств в результате медленного охлаждения отливки.

Литье гипсовых форм | Металлические отливки

ПРОЦЕСС ЛИТЬЯ В ГЛАВНУЮ ФОРМУ1) Разработка и проектирование оснастки: Precise Cast преобразует трехмерные данные САПР в эталонный образец. Затвор (монтаж) и компенсация усадки учитываются в САПР на этапе проектирования оснастки.В зависимости от геометрии детали выполняется анализ кристаллизации методом FEA для оптимизации конструкции инструмента.

2) Оснастка: Трехмерная твердотельная модель используется для обработки шаблона-шаблона.

3) Инструмент для заливки силикона: Срок службы инструмента зависит от ряда факторов, включая геометрию детали, осадку и т. Д.

4) Формируем форму: В инструмент заливается гипсовая смесь, чтобы сформировать форму (штамп). После того, как пресс-форма затвердеет, ее половинки (заглушка и перетаскивание) снимаются с инструмента, аккуратно собираются в полную пресс-форму, сериализуются и сушатся.

5) Заливка металла: Для заполнения полости используется метод самотечной заливки. Переменные, влияющие на качество отливки, тщательно контролируются. Эти переменные включают температуру металла, температуру формы, скорость охлаждения, наклон формы, размер и расположение стояка, а также фильтрацию металла. Мы используем роторную дегазацию, плавильную печь непрерывного действия и систему испытаний при пониженном атмосферном давлении, чтобы гарантировать оптимальные результаты.

6) Разрыв: После того, как металл затвердел, материал формы осторожно отделяется, чтобы обнажить металлическую отливку.

7) Очистка деталей : Далее следует удаление заслонок, холмов, полозьев и мелких дефектов отливки. В результате получилось «сырое» литье.

8) Обработка: Окончательная обработка часто используется для создания геометрических форм с высокими допусками, которые либо выходят за рамки возможностей, либо неэкономичны для включения в процесс литья. У нас есть отдел механической обработки, занимающийся обработкой отливок. Наша технология включает в себя возможность многоосевой обработки и технологию датчиков для обеспечения последовательной и точной обработки каждой отливки.

Основы изготовления пресс-форм и отливки: 6 шагов

Поднутрение — это выступающая или изрезанная область модели, которая препятствует легкому и безопасному извлечению модели (и, следовательно, отливки) из формы (см. Примеры на иллюстрации выше). Это важно знать при определении типа используемой техники изготовления пресс-форм и уровня сложности литья объекта.

В качестве примера модели без поднутрений простая чашечная (коническая) форма хорошо подходит для однокомпонентной формы с открытой гранью, потому что у нее нет ничего, что мешает ее легкому снятию (я демонстрирую этот тип формы в простой форме. Часть урока по плесени).

Что-либо, имеющее форму арахиса, не сможет выйти из однокомпонентной формы из-за его «талии» или поднутрений. Для этой формы потребуется более сложный тип пресс-формы, такой как пресс-форма для гибких блоков (см. Урок «Гибкая пресс-форма») или двухкомпонентная пресс-форма (см. Урок «Двухкомпонентная пресс-форма»).

ВАЖНОЕ ПРИМЕЧАНИЕ: При изготовлении форм небольшие поднутрения, создаваемые рельефными деталями поверхности (например, текстурой полотна ткани), не являются проблемой, если вы используете гибкий материал формы, такой как силикон RTV или уретановый каучук.Однако, если вы используете более жесткий материал для своей формы, например гипс и жесткую модель, даже самый маленький подрез может стать проблемой, когда придет время вынуть модель из формы. Он застрянет в поднутрениях, и его можно будет удалить, только сломав форму.

Это все говорит о том, что решения о том, какую технику пресс-формы и материал использовать, должны исходить из свойств формы модели (исходного объекта), которую вы хотите воспроизвести, и материала, из которого вы хотите получить окончательный слепок.

На каждом занятии по проекту я даю некоторые общие рекомендации, в соответствии с которыми методы и материалы для формования, а также литейные среды лучше всего подходят для каждого типа модели.

Я надеюсь, что после прочтения этого курса вы сможете решить для себя, какую технику плесени использовать, но если вы когда-нибудь сомневаетесь, пожалуйста, бесплатно отправьте мне сообщение на мою страницу с инструкциями для Второе мнение. : D

Более пристальный взгляд на процесс литья металла

Литье металла — это процесс изготовления, при котором расплавленный металл заливается в специально разработанную форму, которая оставляет отрицательное впечатление от желаемой детали или продукта.После того, как металл остынет и затвердеет внутри формы, он сохраняет форму и размер конструкции формы.

В следующей статье мы даем обзор процесса литья металла, описывая различные доступные методы, используемые материалы и факторы, которые следует учитывать при планировании проекта.

Типы методов литья металловМетоды литья металлов можно разделить на две группы: одноразовые и многоразовые формы. Ниже мы описываем разницу между ними и приводим примеры процессов.

Процессы литья металлов с использованием сменных формФормы одноразовые — это формы одноразового использования, разрушаемые в процессе литья. Некоторые из методов литья, в которых они используются, включают:

- Литье по выплавляемым моделям: Литье по выплавляемым моделям — также называемое литьем по выплавляемым моделям — использует керамические формы, изготовленные для формирования керамического материала поверх восковых моделей, полученных литьем под давлением. К концу процесса литья как восковая модель, так и керамическая форма разрушаются, образуя отливку.

- Литье в песчаные формы: Литье в песчаные формы — один из наиболее часто используемых методов литья металлов. Он использует плотно утрамбованный песок для формирования формы, которую позже взбалтывают, чтобы удалить готовую отливку.

- Литье в гипсовую форму: Литье в гипсовую форму аналогично литью в песчаные формы. Тем не менее, он использует гипс, а не песок, чтобы создать форму для отливки.

В отличие от одноразовых форм, многоразовые формы спроектированы и сконструированы для использования в нескольких производственных циклах.Некоторые из методов приведения, в которых они используются, включают:

- Литье под действием силы тяжести: Процессы литья под действием силы тяжести основаны на гравитации, которая направляет расплавленный металл из емкости или ковша в изложницу. Примеры включают постоянную форму, полупостоянную форму, слякоть и непрерывную разливку.

- Литье в постоянные и полупостоянные формы: В процессе литья в постоянные формы используются формы, изготовленные из прочных металлов с более высокими температурами плавления, чем у литейного материала. Они простые и часто более толстые, чем формы, используемые при других методах литья.В процессе полупостоянного литья используются постоянные металлические формы с одноразовыми песчаными стержнями для создания деталей и изделий с более сложной внутренней конструкцией.

- Непрерывное литье: Процесс непрерывного литья включает подачу расплавленного металла в форму с водяным охлаждением для создания непрерывной полосы или стержня. После того, как отливка застынет, ее разрезают на отрезки определенной длины с помощью круглой пилы.

- Литье под давлением: В процессах литья под давлением для добавления материала в форму используются силы, отличные от силы тяжести, такие как пневматическое давление, вакуум или центробежная сила.Примеры включают литье под давлением, центробежное литье и вакуумное литье.

- Литье под давлением: В процессе литья под давлением используется система впрыска для нагнетания расплавленного металла в форму под высоким давлением.

- Центробежное литье: Процесс центробежного литья включает вращение формы с высокой скоростью при добавлении и охлаждении материала. Возникающая центробежная сила равномерно распределяет материал по стенкам полости.

- Вакуумное литье: В процессе вакуумного литья используется вакуум для втягивания расплавленного металла в форму.

В процессе литья подаются самые разные металлы. По сути, если металл можно расплавить, его можно и отлить. Некоторые из наиболее распространенных материалов, используемых при литье, включают:

- Алюминий и сплавы на его основе

- Цинк

- Сталь

- Нержавеющая сталь

- Медь и сплавы на основе меди

- Утюг

- Магний

- Никель

- Инструментальная сталь

Поскольку существует множество методов литья металла, каждый из которых предлагает уникальные преимущества и ограничения, бывает сложно определить, какой из них подходит для конкретного производственного проекта.Некоторые из факторов, которые следует учитывать при принятии решения о том, какой метод использовать, включают:

- Строительные материалы: Какие материалы вы используете для отливки?

- Производственные потребности: Сколько единиц требуется для этого прогона, и является ли это разовым или повторяющимся заказом?

- Обработка поверхности: Какую отделку вы ищете в готовом изделии?

- Диапазон допуска: Какие допуски размеров вам требуются?

- Требуемая минимальная толщина стенки

- Требования к обработке: Какая обработка будет подвергнута литой детали после обработки?

- Затраты на инструмент: Каков бюджет на затраты на инструмент?

Если вы ищете партнера по литью металла, обратитесь к экспертам Mardek.Наша обширная партнерская сеть известных зарубежных производителей позволяет нам выполнять широкий спектр требований к литью металлов, от мелких и хрупких деталей до крупных и тяжелых сборок. Предлагаем следующие услуги по литью металла:

- Литье под давлением

- Литье по выплавляемым моделям

- Отливка в неразъемную форму

- Литье в песчаные формы

В дополнение к нашим возможностям литья металла, мы также предоставляем другие услуги по изготовлению и отделке, чтобы облегчить доставку готовых литых деталей и изделий.Эти услуги включают прецизионную механическую обработку, термообработку, сборку, анодирование, покрытие, полировку, порошковое покрытие и покраску.

Чтобы узнать больше о наших возможностях литья металлов, посетите нашу страницу «О нас» или свяжитесь с нами сегодня. Для получения подробной информации о ценах запросите расценки.

Влияние переменных подготовки гипсовых форм для шликерного литья сантехники

Реферат

Полный факторный план был использован для оценки влияния различных условий подготовки для изготовления гипсовых форм для шликерного литья сантехники.Мы исследовали взаимосвязь между условиями обработки, микроструктурой и конечными свойствами гипсовых форм. Результаты показали, что реологические свойства и, следовательно, время, в течение которого гипсовая суспензия может разливаться для изготовления гипсовых форм (до значительного увеличения вязкости из-за осаждения кристаллов гипса), зависели от условий приготовления. Вариации химического состава, распределения пор по размерам и микроструктуры объяснили статистически значимое влияние переменных приготовления (включая время перемешивания, температуру воды и качество воды).Условия приготовления, способствовавшие высокой начальной вязкости гипсовой суспензии (ускоряющий эффект времени схватывания), привели к формированию менее пористой структуры в форме, что принципиально увеличило прочность на сжатие (16%, деионизированная вода вместо водопроводной воды) и скорость разливки (9% , вода при 25 ° C вместо 38 ° C). По результатам предлагаются оптимальные условия для изготовления форм без излишнего расхода энергии.

Resumen

Mediante un Disño factorial completeto se evalaron differentes condiciones de preparación de moldes de yeso para colado tradicional de muebles sanitarios.Se researchó la relación entre processingamiento, microestructura y propiedades del molde. Los resultados mostraron que el comportamiento reológico y por lo tanto el tiempo durante el cual la Suspensión de yeso se puede verter para concar los moldes (antes de un incremento importante de viscosidad debido a la formación de cristales de yeso) fueron de cristales de yeso preparación. Variaciones en composición química, distribución de tamaño de poro y microestructura explicaron el efecto estadísticamente Mongativo de las variables de preparación (que includes tiempo de agitación, temperatura del agua y calidad del agua).Variables de preparación que promovieron viscosidades iniciales altas de la Suspensión de Yeso (efecto acelerante de fraguado) desarrollaron moldes menos porosos, con lo cual Principalmente se Incrementaron la resistencia a la compresión (16% con agua desionizó de la procedure en luga) espesor (9% при температуре 25 ° C и при температуре 38 ° C). De acuerdo a los resultados, se proponen las mejores condiciones de preparación, tomando en cuenta además evitar el uso innecesario de energía.

Ключевые слова

Реологическое поведение

Гипсовая суспензия

Литье шликером

Сантехника

Palabras clave

Comportamiento reológico

Suspensión de yeso

Санитарно-гигиенические изделия Рекомендуемые0000003 Санитарные изделия000 9000 3 Аннотация© 2017 SECV. Опубликовано Elsevier España, S.L.U.

Рекомендуемые артикулы

Цитирующие артикулы

литье

Литье — это производственный процесс, при котором жидкий материал, такой как суспензия минералов, используемых в керамике, расплавленном металле или пластике, вводится в форму, ему дают затвердеть внутри формы, а затем выталкивают или разламывают для изготовления готового изделия. часть.Литье используется для изготовления деталей сложной формы, которые было бы сложно или неэкономично изготовить другими методами, такими как вырезание из твердого материала.

Отливка может использоваться для формования горячих жидких металлов или плавких пластмасс (называемых термопластами) или различных материалов, которые застывают в холодном состоянии после смешивания компонентов, таких как определенные пластмассовые смолы, такие как эпоксидная смола, материалы для схватывания воды, такие как бетон или гипс, и материалы, которые становятся жидкими или пастообразными во влажном состоянии, например глина, которая, когда она достаточно сухая, чтобы стать жесткой, удаляется из формы, затем сушится и обжигается в печи или печи.

Замена всегда является важным фактором при принятии решения о том, следует ли использовать другие техники вместо кастинга. Альтернативы включают детали, которые можно штамповать на штамповочном прессе или глубокой вытяжке, ковать, изделия, которые могут быть изготовлены экструзией или холодной гибкой, а также детали, которые могут быть изготовлены из высокоактивных металлов.

Процесс литья подразделяется на две отдельные подгруппы: литье в одноразовые и многоразовые формы:

Рекомендуемые дополнительные знания

Отливка сменной формы

Литье в расходные формы — это общая классификация, которая включает формованные изделия из песка, пластика, ракушек, гипса и лепные изделия по выплавляемым моделям.Этот метод литья в формы предполагает использование временных одноразовых форм.

Отходы гипса

Прочный гипсовый промежуточный материал часто используется как этап при изготовлении бронзовой скульптуры или как ориентир при создании резного камня. После завершения штукатурки работа становится более долговечной (при хранении в помещении), чем оригинал из глины, который необходимо поддерживать во влажном состоянии, чтобы не растрескаться. Имея под рукой дешевую штукатурку, дорогостоящие работы по бронзовому литью или резьбе по камню могут быть отложены до тех пор, пока не будет найден преуспевающий покровитель, и, поскольку такая работа считается техническим, а не художественным процессом, она может даже быть отложена на более длительный срок. художник.

При формовании отходов простая и тонкая гипсовая форма, армированная сизалем или мешковиной, отливается поверх исходной глиняной смеси. После затвердевания его затем удаляют из влажной глины, попутно разрушая мелкие детали в поднутрениях, присутствующие в глине, но которые теперь улавливаются в форме. Затем форму можно в любое время (но только один раз) использовать для отливки гипсового позитивного изображения, идентичного исходной глине. Поверхность этой «штукатурки » может быть дополнительно обработана и может быть окрашена и покрыта воском, чтобы напоминать законченную отливку из бронзы.

Литье в песчаные формы

Основная статья: Литье в песчаные формы

Литье в песчаные формы требует времени в несколько дней для производства с высокой производительностью (1-20 штук в час на пресс-форму) и является непревзойденным для производства крупных деталей. Зеленый (влажный) песок почти не имеет ограничения по массе, тогда как для сухого песка практический предел массы составляет 2300-2700 кг. Минимальный вес детали составляет 0,075-0,1 кг. Песок скрепляется глинами (например, зеленый песок), химическими связующими или полимеризованными маслами (например, моторным маслом.) Песок в большинстве операций может быть переработан много раз и не требует дополнительных затрат.

Подготовка песчаной формы происходит быстро и требует шаблона, который может «штамповать» шаблон для литья. Обычно литье в песчаные формы используется для обработки низкотемпературных металлов, таких как железо, медь, алюминий, магний и никелевые сплавы. Литье в песчаные формы также можно использовать для жаропрочных металлов, когда другие способы нецелесообразны. Считается, что это самая старая и наиболее изученная из всех техник.Следовательно, автоматизацию можно легко адаптировать к производственному процессу, несколько труднее — к проектированию и изготовлению форм. Эти формы должны удовлетворять строгим стандартам, поскольку они составляют основу процесса литья в песчаные формы, что делает их наиболее очевидной необходимостью для контроля со стороны человека.

Отливка из гипса (металлов)

Отливка из гипса аналогична лепке из песка, за исключением того, что песок заменяется штукатуркой. Штукатурный состав на самом деле состоит из 70-80% гипса, 20-30% упрочняющего вещества и воды.Как правило, на подготовку формы уходит меньше недели, после чего достигается производительность 1-10 единиц / час формы для изделий массой от 45 кг и массой до 30 г с очень высоким разрешением поверхности и малыми допусками.

Обычная штукатурка, однажды использованная и потрескавшаяся, не может быть легко переделана. Литье из гипса обычно используется для цветных металлов, таких как сплавы на основе алюминия, цинка или меди. Его нельзя использовать для литья черных металлов, потому что сера в гипсе медленно вступает в реакцию с железом.Перед изготовлением формы на узор наносится тонкая пленка разделительного состава для предотвращения прилипания формы к узору. Устройство встряхивают, чтобы гипс заполнил небольшие полости вокруг рисунка. Форма снимается после схватывания гипса.

Литье из гипса — это шаг вперед в совершенстве и требует навыков. Автоматические функции легко передаются роботам, но требуемые более точные модели рисунков требуют еще более высокого уровня непосредственной помощи человека.

Отливка из гипса, бетона или пластмассы

Основная статья: Литье из смолы

Сам гипс может быть отлит, как и другие химические закрепляющие материалы, такие как бетон или пластиковая смола — либо с использованием одноразовых отходов форм, как указано выше, либо многоразовых деталей форм, или форм, сделанных из небольших ребристых частей или гибкий материал, такой как латексный каучук (который, в свою очередь, поддерживается внешней формой).При заливке гипса или бетона готовый продукт, в отличие от мрамора, относительно непривлекателен, непрозрачен, поэтому его обычно окрашивают, часто так, чтобы он выглядел как металл или камень. В качестве альтернативы, первые отлитые слои могут содержать цветной песок, чтобы придать им вид камня. Отливка бетона, а не гипса, позволяет создавать скульптуры, фонтаны или сиденья для использования на открытом воздухе. Имитация высококачественного мрамора может быть выполнена с использованием определенных химически отвержденных пластмассовых смол (например, эпоксидной или полиэфирной) с добавлением порошкообразного камня для окрашивания, часто с обработкой нескольких цветов.Последний является обычным средством изготовления привлекательных умывальников, верхних частей умывальников и душевых кабин, с умелой обработкой нескольких цветов, что приводит к моделированию рисунков пятен, которые часто встречаются в натуральном мраморе или травертине.

Молдинг корпуса

Формование скорлупы также аналогично формованию из песка, за исключением того, что смесь песка и 3-6% смолы скрепляет зерна. На установку и изготовление моделей корпусных форм уходит несколько недель, после чего достигается производительность 5-50 штук в час на пресс-форму.Нормальный предел для изделий из алюминия и магния составляет около 13,5 кг, но можно отливать изделия весом от 45 до 90 кг. Толщина стеновых панелей формы варьируется от 3 до 10 мм, в зависимости от времени формования смолы.

Обработка корпусных форм состоит из десятка различных этапов, которые включают:

- Первоначальная подготовка металлической пластины

- Смешивание смолы и песка

- Тип нагрева, обычно до 505-550 К

- Переворачивание шаблона (песок находится на одном конце коробки, а узор — на другом, и коробка переворачивается на время, определяемое желаемой толщиной фрезы)

- Отверждение скорлупы и ее запекание

- Удаление вложения

- Вставка сердечников

- Повторение для другой половины

- Форма для сборки

- Форма для разливки

- Снятие литья

- Очистка и обрезка.

Смесь песка и смолы может быть переработана путем сжигания смолы при высоких температурах.

Литье по выплавляемым моделям

- Основная статья: Литье по выплавляемым моделям

Литье по выплавляемым моделям (литье по выплавляемым моделям) — это процесс, который практикуется на протяжении тысяч лет, причем процесс литья по выплавляемым моделям является одним из старейших известных методов обработки металлов давлением. Начиная с 5000 лет назад, когда пчелиный воск формировал узор, до современных высокотехнологичных восков, огнеупорных материалов и специальных сплавов, отливки обеспечивают производство высококачественных компонентов с такими ключевыми преимуществами, как точность, повторяемость, универсальность и целостность.

Этот процесс подходит для воспроизводимого производства деталей нетто-формы из различных металлов и сплавов с высокими эксплуатационными характеристиками. Хотя этот процесс обычно используется для небольших отливок, этот процесс использовался для производства полных дверных коробок самолетов со стальными отливками до 300 кг и алюминиевыми отливками до 30 кг. По сравнению с другими процессами литья, такими как литье под давлением или литье в песчаные формы, это может быть дорогостоящий процесс, однако компоненты, которые могут быть изготовлены с использованием литья по выплавляемым моделям, могут иметь замысловатые контуры, и в большинстве случаев компоненты отливаются почти чистой формой, поэтому для этого требуется мало или не переделывать раз лить.

Отливка в формы длительного пользования

Отливка в одноразовые формы отличается от одноразовых процессов тем, что не требуется повторное формование формы после каждого производственного цикла. Этот метод включает как минимум четыре различных метода: постоянное литье, штамповку, центробежное литье и непрерывное литье.

Отливка в постоянную форму

Для отливки в постоянную форму (обычно для цветных металлов) требуется время настройки порядка недель для изготовления стального инструмента, после чего производительность 5-50 штук в час формы достигается с верхним пределом массы 9 кг на изделие из железного сплава (см., до 135 кг для многих деталей из цветных металлов) и нижний предел около 0,1 кг. Стальные полости покрыты огнеупорной стирка ацетилен сажи перед обработкой, чтобы позволить легкому удалению заготовки и способствовать более длительному сроку службы инструмента. Постоянные формы имеют срок службы, который варьируется в зависимости от технического обслуживания, после чего они требуют повторной полировки или замены. Литые детали из постоянной формы обычно показывают увеличение прочности на разрыв на 20% и удлинения на 30% по сравнению с продуктами литья в песчаные формы.

Единственный необходимый ввод — регулярное нанесение покрытия. Обычно непрерывное литье в формы используется для формования сплавов на основе железа, алюминия, магния и меди. Процесс очень автоматизирован.

Литье под давлением

- Основная статья: Литье под давлением

Литье под давлением — это процесс нагнетания расплавленного металла под высоким давлением в полости стальных форм. Формы называются штампами. Матрицы различаются по сложности для производства любых деталей из цветных металлов (которые не обязательно должны быть такими же прочными, твердыми или термостойкими, как сталь), от смесителей для раковин до блоков двигателя (включая оборудование, компоненты машин, игрушечные машинки и т. Д.).Фактически, этот процесс позволяет изготовить любую металлическую деталь, которая:

- должны быть точными (размеры плюс-минус всего 50 мкм — на малых расстояниях),

- должен иметь очень гладкую поверхность, на которую можно наносить блестящее покрытие без предварительной полировки и полировки,

- имеет очень тонкие секции (как листовой металл — всего 1,2 мм),

- должно производиться намного более экономично, чем детали, подвергающиеся первичной механической обработке (многослойные формы для литья под давлением, работающие на высокой скорости, намного производительнее, чем станки или даже штамповочные прессы),

- должны быть очень гибкими по конструкции; одно литье под давлением может обладать всеми характеристиками сложной сборки.

Если потребуется несколько операций обработки или потребуется сборка нескольких деталей (для изготовления готовой детали), литье под давлением, вероятно, будет намного более экономичным. Благодаря такой универсальности отливки под давлением стали одними из самых массовых продуктов, производимых в металлообрабатывающей промышленности.

Обычные металлы, используемые при литье под давлением, включают цинк и алюминий. Обычно это не чистые металлы; скорее, это сплавы с лучшими физическими характеристиками.

В последние годы пластмассовые детали, полученные литьем под давлением, заменили некоторые детали, отлитые под давлением, поскольку они обычно дешевле (и легче — что особенно важно для автомобильных деталей, поскольку в игру вступают стандарты экономии топлива).Пластиковые детали практичны (особенно теперь, когда стало возможным нанесение пластикового покрытия), если твердость не требуется, и если детали могут быть изменены для придания необходимой прочности.

Центробежное литье

Основная статья: Центробежное литье

Центробежное литье не зависит как от силы тяжести, так и от давления, поскольку оно создает собственную подачу силы с помощью временной песчаной формы, удерживаемой в прядильной камере с давлением до 900 Н (90 г ).Время выполнения зависит от приложения. Полу- и истинно центробежная обработка позволяет изготавливать пресс-форму со скоростью 30-50 штук в час с практическим пределом для серийной обработки приблизительно 9000 кг общей массы с типичным пределом на единицу 2,3-4,5 кг.

В промышленности центробежное литье железнодорожных колес было ранним применением метода, разработанного немецкой промышленной компанией Krupp, и эта возможность позволила предприятию быстро развиваться.

Небольшие предметы искусства, такие как ювелирные изделия, часто отливают этим методом с использованием процесса потерянного воска, поскольку силы позволяют довольно вязким жидким металлам проходить через очень маленькие проходы и превращаться в мелкие детали, такие как листья и лепестки.Этот эффект аналогичен преимуществам вакуумного литья, а также применяется к литью ювелирных изделий.

Непрерывное литье

- Основная статья: Непрерывное литье

Непрерывное литье — это усовершенствованный процесс литья для непрерывного крупносерийного производства металлических профилей с постоянным поперечным сечением. Расплавленный металл заливается в медную форму с открытым концом и водяным охлаждением, которая позволяет формировать «корку» из твердого металла над все еще жидким центром.Нить, как ее теперь называют, вынимается из формы и проходит в камеру с роликами и водяными брызгами; ролики поддерживают тонкую оболочку пряди, в то время как распылители отводят тепло от пряди, постепенно затвердевая снаружи внутри. После затвердевания отрезки заранее определенной длины отрезаются либо механическими ножницами, либо перемещающимися кислородно-ацетиленовыми горелками и передаются дальше. формовочные процессы или в склад. Размеры отливок могут варьироваться от полосы (толщиной несколько миллиметров и шириной около пяти метров) до заготовок (квадрат от 90 до 160 мм) и слябов (1.Шириной 25 м и толщиной 230 мм). Иногда перед резкой стренга может пройти первоначальный процесс горячей прокатки.

Непрерывное литье используется из-за более низких затрат, связанных с непрерывным производством стандартного продукта, а также повышает качество конечного продукта. Такие металлы, как сталь, медь и алюминий, разливаются непрерывно, причем сталь является металлом с наибольшей грузоподъемностью, отлитой с использованием этого метода.

Скорость охлаждения

Скорость охлаждения отливки влияет на ее микроструктуру, качество и свойства.

Скорость охлаждения в значительной степени контролируется формовочной средой, используемой для изготовления формы. Когда расплавленный металл заливается в форму, начинается охлаждение. Это происходит потому, что тепло внутри расплавленного металла течет в относительно более холодные части формы. Формовочные материалы передают тепло от отливки в форму с разной скоростью. Например, некоторые формы из гипса могут передавать тепло очень медленно, тогда как форма, полностью сделанная из стали, будет передавать тепло очень быстро.Это охлаждение заканчивается (затвердеванием), когда жидкий металл превращается в твердый металл.

На базовом уровне литейный цех может разливать отливку, не обращая внимания на то, как отливка остывает, а металл замерзает в кристаллизаторе. Однако, если надлежащее планирование не выполнено, результатом может быть газовая пористость и усадочная пористость внутри отливки. Чтобы улучшить качество отливки и разработать способ ее изготовления, инженер-литейщик изучает геометрию детали и планирует, как следует контролировать отвод тепла.

Там, где тепло необходимо быстро отводить, инженер планирует включить в пресс-форму специальные радиаторы, называемые охлаждающими элементами. Ребра также могут быть сконструированы на отливке для отвода тепла, которое позже удаляется в процессе очистки (также называемого зачисткой). Оба метода можно использовать в определенных местах пресс-формы, где тепло будет быстро отводиться.

Если тепло следует отводить медленно, к отливке можно добавить стояк или дополнительную подкладку. Подступенок — это дополнительная литая деталь большего размера, которая будет охлаждаться медленнее, чем место, где она прикреплена к отливке.

Вообще говоря, быстро охлаждаемая область отливки будет иметь мелкозернистую структуру, а область, которая медленно охлаждается, будет иметь крупнозернистую структуру.

Усадка

Отливки дают усадку при остывании. Как почти все материалы, металлы менее плотны как жидкость, чем твердое тело. При застывании (замерзании) плотность металла резко возрастает. Это приводит к уменьшению объема металла в форме. Усадка при затвердевании — это термин, используемый для обозначения этого сжатия.Охлаждение от температуры замерзания до комнатной также вызывает сокращение. Самый простой способ объяснить это сжатие — обратное тепловому расширению. Компенсацию за это природное явление следует рассматривать двояко.

Усадка при затвердевании

Усадка, вызванная затвердеванием, может оставлять в отливке полости, ослабляя ее. Подступенки обеспечивают дополнительный материал отливки по мере ее затвердевания. Подъемник (иногда называемый «питателем») предназначен для затвердевания позже той части отливки, к которой он прикреплен.Таким образом, жидкий металл в стояке будет течь в затвердевающую отливку и подавать ее до тех пор, пока отливка не станет полностью твердой. В самом стояке будет полость, показывающая, куда подавался металл. Подступенки увеличивают стоимость, потому что часть их материала должна быть удалена путем отрезания от отливки, которая будет отправлена заказчику. Они часто необходимы для изготовления деталей, не имеющих внутренних усадочных пустот. Одним из методов, который помогает дольше удерживать металл в расплавленном состоянии в стояке, является использование экзотермической втулки.http://www.gw-svr-a.org.uk/4566_castings.html

Иногда для обеспечения направленного затвердевания в пресс-форме необходимо использовать охладители. Холод — это любой материал, который будет отводить тепло от отливки быстрее, чем материал, используемый для формования. Таким образом, если для формования используется кварцевый песок, охлаждающая жидкость может быть изготовлена из меди, железа, алюминия, графита, циркониевого песка, хромита или любого другого материала, способного быстрее отводить тепло от отливки. Все отливки затвердевают с постепенным затвердеванием, но в некоторых конструкциях охлаждение используется для контроля скорости и последовательности затвердевания отливки.

Термоусадочная термоусадка (термическое сжатие)

Усадку после затвердевания можно устранить с помощью шаблона увеличенного размера, разработанного для соответствующего сплава. Изготовители моделей используют специальные «линейки усадки» (также называемые «правилами усадки»), чтобы создавать модели, используемые литейным производством для изготовления отливок требуемого проектного размера. Эти линейки имеют припуск на 1-6%, в зависимости от отливаемого материала. Эти линейки в основном обозначаются их фактическими изменениями в размере. Например, линейка 1/100 добавит 1 мм к 100 мм при измерении «стандартной линейкой» (отсюда и название линейки сужения 1/100).Использование такой линейки при изготовлении выкройки обеспечит получение выкройки негабаритного размера. Таким образом, форма также больше по размеру, и когда расплавленный металл затвердеет, он будет давать усадку, и размер отливки будет соответствовать требованиям конструкции, если измерять с помощью стандартной линейки. Образец, соответствующий существующей детали, будет сделан следующим образом: сначала существующая деталь будет измерена с помощью стандартной линейки, затем при построении выкройки изготовитель выкройки будет использовать линейку сужения, гарантируя, что отливка будет сокращаться до правильный размер.

См. Также

Типы форм для литья алюминия • Bernier Metals

Существует множество типов форм для литья алюминия, которые используются для литья расплавленного алюминия в различные формы и формы. Некоторые формы являются временными, а другие — постоянными и могут использоваться повторно. Эти же типы пресс-форм также используются для многих различных металлов и сплавов, помимо алюминия.

Форма для литья в песчаные формы

Самыми старыми типами форм для литья алюминия являются формы, которые использовались со времен египтян.Эти типы форм создаются, когда в песке создается полость, которая находится в ящике или «колбе». Обычно оригинальный «узор» делается из дерева, металла или другого твердого материала. В песчаной полости также находится стержень, который образует центр отливки. Из различных форм для литья алюминия именно эта используется в первую очередь для блоков цилиндров, коллекторов двигателей и других крупных и тяжелых отливок.

Керамическая форма

Другой тип литейной формы, используемый с алюминием и другими расплавленными металлами, — это керамическая форма.Керамическая форма, наиболее часто используемая для процесса литья по выплавляемым моделям, создается вокруг пластика или воска, который плавится при обжиге формы во время ее создания. После того, как воск «потерян», форма готова для приема расплавленного металла. Этот тип процесса литья также называют «прецизионным литьем» из-за получения точных отливок, которые могут быть получены с помощью этого процесса.

Постоянные формы для литья

Постоянные формы для литья алюминия изготавливаются из таких металлов, как сталь и железо.Расплавленный алюминий под действием силы тяжести или вакуума попадает в постоянную полость формы. Одним из преимуществ отливок этих типов является то, что форма является постоянной; в отличие от форм для литья в песчаные формы, которые обычно разрушаются при извлечении отливок после их охлаждения. Кроме того, он дешевле при использовании для большого количества отливок.

Формы для литья под давлением

В формах для литья под давлением используются стальные штампы или формы для производства большого количества идентичных отливок. В случае алюминия, как и других металлов, расплавленный металл под высоким давлением нагнетается в формы для литья алюминия этого типа.Это универсальный процесс, который позволяет производить большое количество отливок малых и средних размеров.

Форма для раковины

Форма для раковины — это форма для литья в песчаные формы, в которой используется смола для связывания песка в тонкую оболочку толщиной от 10 до 20 мм. Хотя использование этих типов форм для литья алюминия обеспечивает лучшую отделку поверхности с более точными размерами, этот процесс, безусловно, более дорогостоящий.

Гипсовые формы

Гипсовые формы создаются с использованием гипсовой суспензии, которую заливают вокруг воска.По мере запекания гипсовой формы узор плавится, оставляя идеальное представление узора. Затем в полость гипсовых форм заливается расплавленный металл. Это еще одна форма «литья по выплавляемым моделям».

Формы для литья из графита

Формы и стержни из графита часто используются при центробежном литье алюминия. Этот процесс нагнетает металл в форму и использует быстрое охлаждение для получения качества отливки, невозможного с помощью других методов.

Это семь типов форм для литья алюминия, которые наиболее часто используются для производства алюминиевых отливок.Каждая литейная форма используется для получения определенных качеств и различных типов литейных свойств.

Подробнее

.

Мастера льют из гипса весьма широкий ассортимент

Мастера льют из гипса весьма широкий ассортимент

Определяется он одноименной шкалой.

Определяется он одноименной шкалой.